هل يمكن لعمليات بثق وتصنيع الألمنيوم أن تضمن سطحًا أملسًا وخاليًا من الخدوش والشوائب على مقاطع الألمنيوم؟

05-02-2026مقدمة لعمليات بثق وتصنيع الألمنيوم

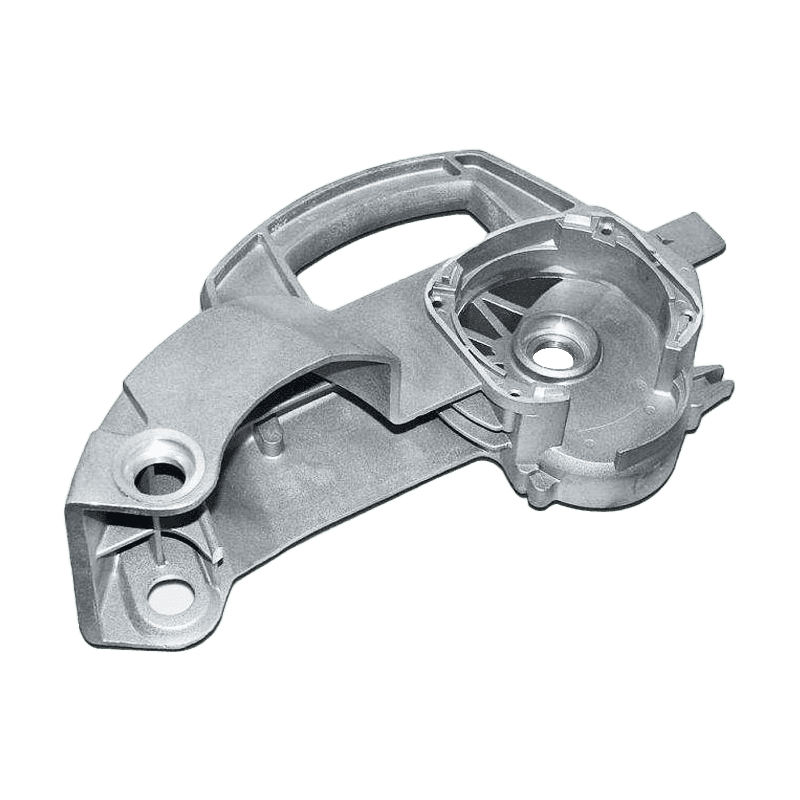

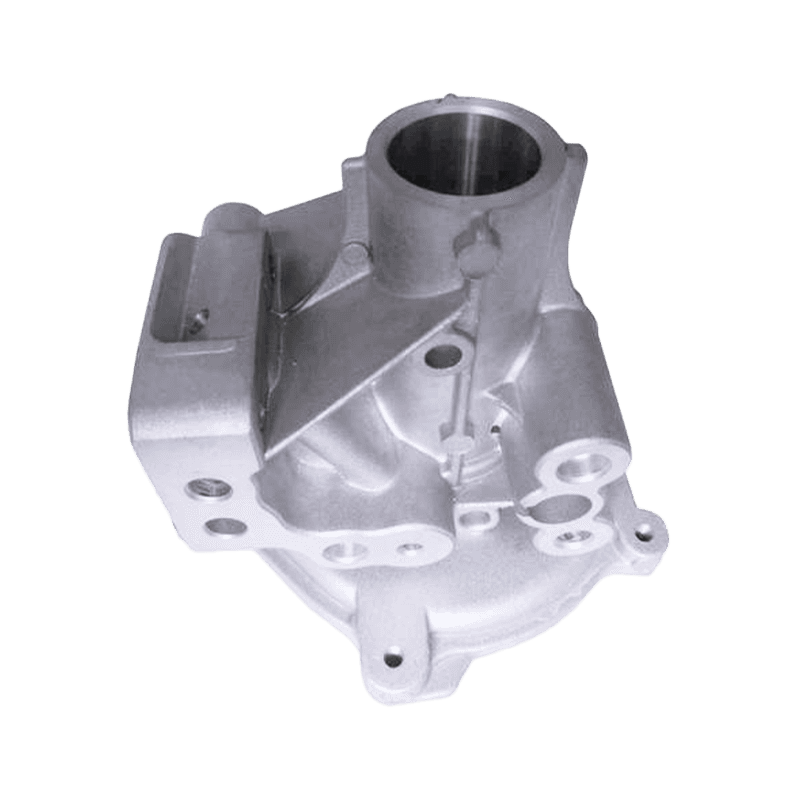

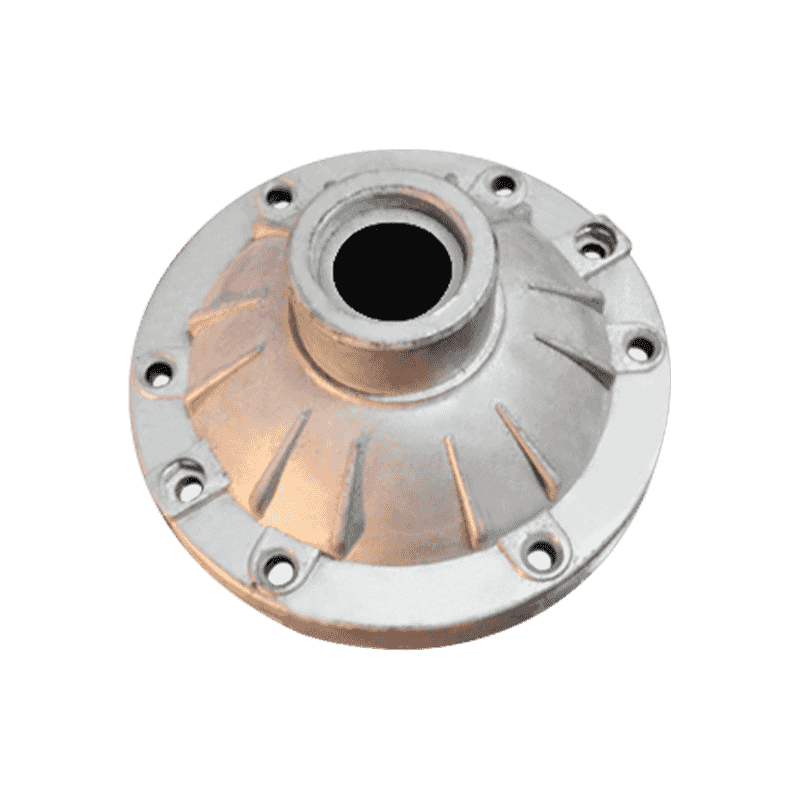

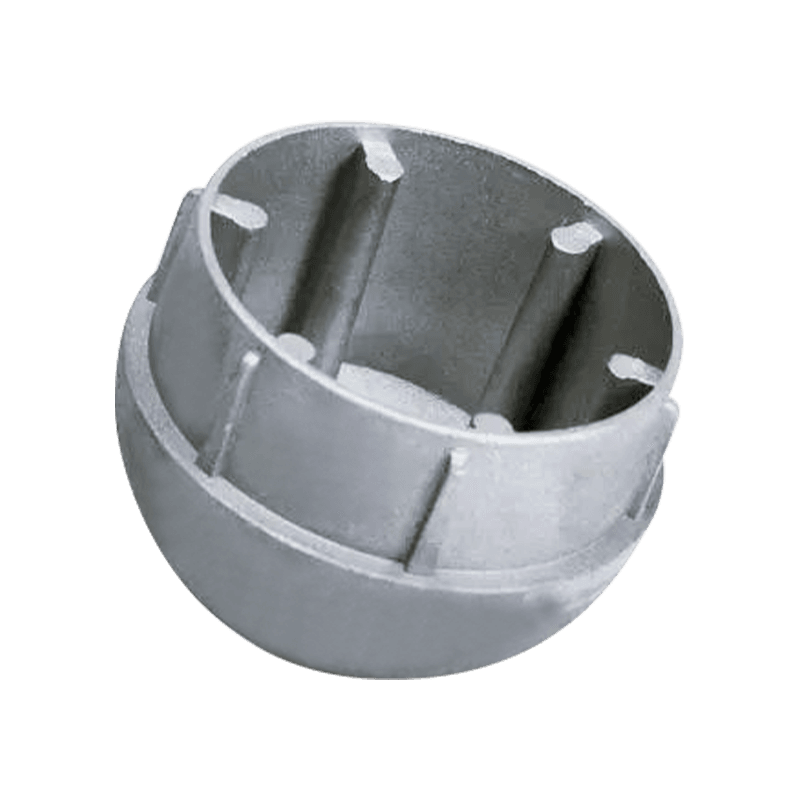

سحب وتصنيع الألمنيوم تستخدم التقنيات على نطاق واسع في تصنيع مقاطع الألمنيوم. تعتبر هذه العمليات ضرورية لإنتاج أجزاء الألومنيوم التي يتم استخدامها في مجموعة متنوعة من الصناعات، بما في ذلك البناء والسيارات والفضاء والإلكترونيات. يتضمن بثق الألومنيوم دفع الألومنيوم الساخن من خلال قالب لإنشاء مقاطع بأشكال محددة، بينما تشتمل المعالجة الآلية على إزالة المواد من الألومنيوم المبثوق لتحقيق الأبعاد المطلوبة وجودة السطح. الهدف المشترك في هذه العمليات هو إنتاج مقاطع ألومنيوم ناعمة، وخالية من الخدوش، وخالية من الشوائب، حيث أن هذه الصفات غالبًا ما تكون حاسمة لكل من الأغراض الوظيفية والجمالية. ومع ذلك، فإن تحقيق هذه الصفات يتطلب دراسة متأنية لعدة عوامل، وليس من المضمون دائمًا أن عمليات البثق والتصنيع ستنتج باستمرار أسطحًا خالية من العيوب.

عملية بثق الألمنيوم وأثرها على جودة السطح

يتضمن قذف الألومنيوم دفع كتلة من الألومنيوم من خلال قالب، مما يشكل الألومنيوم في الشكل المطلوب. يمكن أن يكون للعملية نفسها تأثير على جودة سطح المنتج النهائي. أثناء عملية البثق، يتعرض الألومنيوم لدرجات حرارة عالية وقوى ميكانيكية تؤدي إلى تدفقه عبر القالب. يمكن أن تختلف جودة البثق اعتمادًا على عدة عوامل، بما في ذلك درجة حرارة قطعة الخام، والضغط المطبق أثناء البثق، وحالة القالب نفسه.

أحد التحديات في عملية سحب الألمنيوم هو احتمالية وجود عيوب في السطح، مثل علامات القالب، أو أكسدة السطح، أو الاختلافات الطفيفة في السُمك. تلعب درجة الحرارة والسرعة التي يتم بها إجراء البثق دورًا مهمًا في مدى سلاسة السطح. إذا كان الألومنيوم ساخنًا جدًا أو كانت عملية البثق سريعة جدًا، فقد يؤدي ذلك إلى تدفق غير متساوٍ، مما يسبب خشونة أو خطوطًا على السطح. بالإضافة إلى ذلك، يمكن أن تحدث الأكسدة عندما يتلامس الألومنيوم مع الهواء عند درجات حرارة عالية، مما يؤدي إلى تشطيب باهت أو متغير اللون. في حين أنه يمكن التقليل من هذه المشكلات من خلال التحكم الدقيق في معلمات العملية، فمن الصعب ضمان سطح أملس تمامًا وخالي من الخدوش في جميع الحالات دون معالجات إضافية.

عمليات التصنيع ودورها في تشطيب السطح

غالبًا ما يتم استخدام عمليات التصنيع، مثل الطحن والخراطة والطحن، بعد البثق لتحسين مقاطع الألمنيوم وتحقيق أبعاد دقيقة وتشطيبات سطحية. تعتبر المعالجة الآلية ذات أهمية خاصة عندما تكون هناك حاجة إلى تفاوتات مشددة أو أسطح ناعمة. اعتمادًا على المتطلبات المحددة، يمكن استخدام المعالجة لإزالة المواد الزائدة، أو تنعيم الحواف الخشنة، أو تحسين تشطيب سطح مقاطع الألومنيوم.

على الرغم من أن التصنيع يمكن أن يحسن جودة السطح بشكل كبير، إلا أنه لا يضمن دائمًا أن النتيجة ستكون سلسة تمامًا وخالية من الخدوش. تعتمد جودة عملية المعالجة على عدة عوامل، بما في ذلك نوع المعالجة المستخدمة، وحالة أدوات القطع، والسرعة ومعدلات التغذية، والتشحيم المطبق أثناء العملية. على سبيل المثال، يمكن أن تولد الآلات عالية السرعة الحرارة، مما قد يؤثر على سطح الألومنيوم ويسبب تشويهًا أو علامات طفيفة. وبالمثل، يمكن أن تؤدي أدوات القطع الباهتة أو البالية إلى عيوب في السطح، مثل الخدوش أو الخشونة، والتي يصعب إزالتها حتى بعد الصقل.

التحديات في تحقيق سطح خالٍ من الخدوش

أحد المخاوف الأكثر شيوعًا في كل من عمليات البثق والتصنيع هو احتمال حدوث خدوش على سطح الألومنيوم. يمكن أن يكون سبب الخدوش عوامل مختلفة، بما في ذلك التعامل غير السليم، وتآكل الأدوات، والتلوث أثناء عملية التصنيع. أثناء عملية البثق، قد يتلامس الألومنيوم مع القالب أو الأسطح الأخرى التي يمكن أن تترك علامات على السطح. حتى بعد المعالجة، إذا لم يتم التعامل مع الألومنيوم بعناية أو في حالة وجود جزيئات كاشطة في البيئة، فقد تحدث خدوش.

تعتبر الخدوش مشكلة بشكل خاص لأنها يمكن أن تؤثر على الصفات الجمالية والوظيفية لملف الألمنيوم. في بعض الحالات، قد تكون الخدوش تجميلية وقد لا تؤثر على الأداء العام للقطعة. ومع ذلك، في التطبيقات التي يكون فيها المظهر مهمًا، كما هو الحال في التشطيبات المعمارية أو المنتجات الاستهلاكية، يمكن أن تكون الخدوش مشكلة كبيرة. لمنع الخدوش، غالبًا ما يتخذ المصنعون احتياطات إضافية أثناء المناولة، أو يستخدمون طبقات واقية، أو يطبقون عمليات تشطيب إضافية مثل التلميع أو الأكسدة لتحسين سلامة السطح وتقليل مخاطر التلف.

أسطح خالية من الشوائب ومخاطر التلوث

هناك اعتبار آخر مهم عند العمل مع مقاطع الألمنيوم وهو ضمان بقاء السطح خاليًا من الشوائب. يمكن أن تأتي الشوائب من مصادر مختلفة، بما في ذلك التلوث الناتج عن مواد التشحيم أو الغبار أو الأوساخ أو حتى المواد المتبقية من العمليات السابقة. يمكن أن يتداخل وجود الشوائب على سطح الألومنيوم مع المعالجات اللاحقة، مثل الطلاء أو الطلاء أو الأنودة، كما يمكن أن يؤثر سلبًا على أداء الألومنيوم في بعض التطبيقات.

أثناء عملية البثق، من الممكن للألمنيوم أن يلتقط الشوائب من القالب أو من البيئة، خاصة إذا لم يتم التحكم في العملية بشكل صحيح. يعد استخدام مواد عالية الجودة والحفاظ على بيئة إنتاج نظيفة أمرًا ضروريًا لتقليل مخاطر التلوث. وبالمثل، أثناء التصنيع، يمكن إدخال الشوائب عن طريق أدوات القطع، أو سائل التبريد، أو التعامل مع المواد. يعد التنظيف والفحص المنتظم للآلات، بالإضافة إلى استخدام مواد التشحيم والمبردات المناسبة، ضروريًا لتجنب إدخال الملوثات التي يمكن أن تؤثر على جودة سطح مقاطع الألمنيوم.

معالجات ما بعد المعالجة لتحسين جودة السطح

لمواجهة تحديات تحقيق سطح أملس وخالي من الخدوش والشوائب على مقاطع الألمنيوم، غالبًا ما يعتمد المصنعون على معالجات ما بعد المعالجة المختلفة. يمكن أن تساعد هذه المعالجات في تحسين تشطيب السطح وتصحيح أي عيوب قد تحدث أثناء البثق أو التصنيع.

أحد العلاجات الشائعة بعد المعالجة هو التلميع، والذي يمكن أن يساعد في تخفيف خشونة السطح البسيطة وإزالة أي خدوش مرئية. يتم التلميع عادةً باستخدام مواد كاشطة أو آلات متخصصة تعمل على تحسين السطح إلى مستوى عالٍ من النعومة. ومع ذلك، قد لا يكون التلميع قادرًا على إزالة الخدوش العميقة أو العيوب، وقد لا يكون مناسبًا لجميع أنواع مقاطع الألمنيوم.

الأنودة هي معالجة أخرى لمرحلة ما بعد المعالجة يمكنها تحسين مظهر ومتانة مقاطع الألمنيوم. تتضمن عملية الأنودة التحويل الكهروكيميائي لسطح الألومنيوم إلى طبقة أكسيد سميكة، مما يوفر لمسة نهائية ناعمة وموحدة مقاومة للخدوش والتآكل. يمكن أن تساعد عملية الأنودة أيضًا في إزالة الشوائب من السطح عن طريق إنشاء طبقة نظيفة وموحدة. لا تعمل هذه العملية على تحسين جودة السطح فحسب، بل تضيف أيضًا حماية إضافية ضد التآكل.

القيود المفروضة على ضمان سطح لا تشوبه شائبة

في حين أن عمليات البثق والتصنيع وما بعد المعالجة يمكن أن تحسن بشكل كبير جودة سطح مقاطع الألمنيوم، فمن المهم أن نفهم أن تحقيق سطح أملس تمامًا وخالي من الخدوش والشوائب قد لا يكون مضمونًا دائمًا. هناك قيود متأصلة في عملية التصنيع يمكن أن تجعل من الصعب إزالة جميع العيوب. تساهم عوامل مثل خصائص المواد والظروف البيئية ودقة الماكينة في جودة السطح النهائية. بالإضافة إلى ذلك، حتى مع التقنيات والعلاجات المتقدمة، من الممكن أن تظل العيوب الصغيرة قائمة، خاصة في الإنتاج واسع النطاق حيث قد يكون الاتساق عبر آلاف الأجزاء أمرًا صعبًا.

عادةً ما يضع المصنعون حدودًا مقبولة لجودة السطح، اعتمادًا على التطبيق المقصود لملف الألمنيوم. على سبيل المثال، قد تتمتع الأجزاء التي سيتم استخدامها في التطبيقات الهيكلية بمعايير جودة سطحية أكثر تساهلاً مقارنة بتلك التي ستكون مرئية للمستهلكين. في الصناعات عالية الدقة، مثل الطيران أو الإلكترونيات، قد تكون متطلبات تشطيب السطح أكثر صرامة، ويمكن اتخاذ خطوات إضافية للتأكد من أن الملفات الشخصية تلبي المعايير اللازمة.

مراقبة الجودة ومراقبتها في عملية التصنيع

للتأكد من أن مقاطع الألمنيوم تلبي معايير جودة السطح المطلوبة، غالبًا ما يقوم المصنعون بتنفيذ إجراءات صارمة لمراقبة الجودة خلال عمليات البثق والتصنيع. يتضمن ذلك الفحص المنتظم للمواد الخام، ومراقبة معلمات العملية مثل درجة الحرارة والضغط، واختبار خشونة السطح أثناء العملية. تُستخدم أحيانًا الأنظمة وأجهزة الاستشعار الآلية للكشف عن العيوب السطحية في الوقت الفعلي، مما يسمح باتخاذ إجراءات تصحيحية فورية.

بالإضافة إلى المراقبة أثناء العملية، يعد الفحص والاختبار النهائي ضروريين للتأكد من أن مقاطع الألمنيوم النهائية تلبي المواصفات المطلوبة. يمكن تقييم جودة السطح باستخدام طرق مختلفة، بما في ذلك الفحص البصري، وقياس مواصفات السطح، واختبار الموجات فوق الصوتية. تساعد هذه التقنيات في تحديد أي عيوب، مثل الخدوش أو الحفر أو الملوثات، والتأكد من أن الملفات الشخصية تلبي المعايير اللازمة للتطبيقات المقصودة.

تحقيق مقاطع ألومنيوم سلسة وخالية من العيوب

في حين أن عمليات بثق الألمنيوم وتصنيعه فعالة في إنتاج مقاطع عالية الجودة، إلا أن تحقيق سطح أملس تمامًا وخالي من الخدوش والشوائب ليس مضمونًا دائمًا. يمكن أن تؤثر عوامل مختلفة، بما في ذلك خصائص المواد والتحكم في العمليات والتعامل معها، على جودة السطح النهائية. ومع ذلك، من خلال التصميم الدقيق ومراقبة الجودة واستخدام معالجات ما بعد المعالجة مثل التلميع والأكسدة، يمكن للمصنعين تحسين التشطيب السطحي لمقاطع الألمنيوم بشكل كبير. وفي النهاية، يعتمد نجاح هذه العمليات على المتطلبات المحددة للتطبيق ومستوى الجودة التي يمكن تحقيقها من خلال تقنيات التصنيع والتشطيب المختلفة.

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.