هل يعتبر صب الزنك مناسبًا لإنتاج أجزاء ذات أشكال معقدة؟

22-01-2026مقدمة لصب الزنك

يعتبر صب الزنك بالقالب عملية تصنيع مستخدمة على نطاق واسع لإنتاج الأجزاء التي تتطلب دقة عالية وأشكالًا معقدة وقوة. إنها تنطوي على دفع سبائك الزنك المنصهرة إلى قالب تحت ضغط عالٍ لإنشاء أجزاء مفصلة ومتسقة. غالبًا ما يتم اختيار قوالب الزنك للتطبيقات في مختلف الصناعات، بما في ذلك السيارات والإلكترونيات والسلع الاستهلاكية، نظرًا لمزيجها من الفعالية من حيث التكلفة وسهولة الإنتاج والقدرة على إنتاج مكونات ذات تصميمات معقدة. ومع ذلك، فإن مدى ملاءمة صب الزنك لإنتاج أجزاء ذات أشكال معقدة يعد أحد الاعتبارات المهمة التي تتطلب فهم مزايا وقيود العملية.

فهم عملية صب الزنك بالقالب

تبدأ عملية صب قالب الزنك بصهر سبيكة الزنك في الفرن ثم حقنها في قالب تحت ضغط عالٍ. تم تصميم القالب، المصنوع عادةً من الفولاذ المقسى، بعناية للسماح للمعدن المنصهر بالتدفق بسلاسة إلى التجاويف وملء كل تفاصيل القالب. بمجرد أن يبرد المعدن ويتصلب، يتم فتح القالب وإزالة الجزء المصبوب. تتميز هذه العملية بكفاءة عالية، وتوفر دورات إنتاج سريعة وقدرة على إنتاج أجزاء بدقة أبعاد ممتازة وتشطيب سطحي.

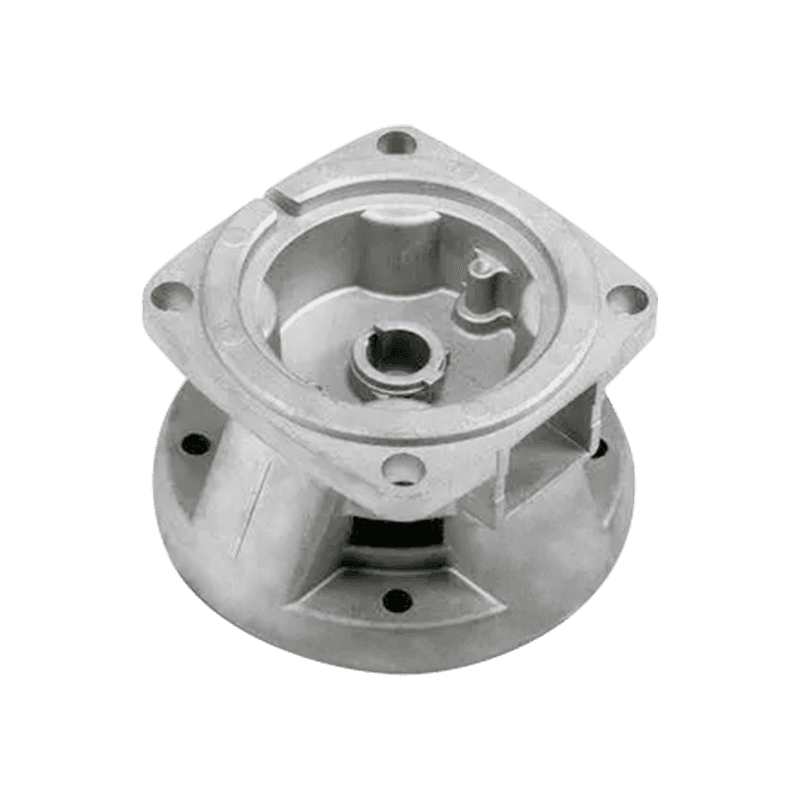

يعتبر صب الزنك بالقالب مفيدًا بشكل خاص عند إنتاج الأجزاء بكميات كبيرة لأنه يسمح بالإنتاج بسرعة عالية مع الحد الأدنى من هدر المواد. يمكن أن تنتج هذه العملية أجزاء ذات جدران رقيقة، وتفاوتات ضيقة، وتفاصيل دقيقة، مما يجعلها مناسبة لإنشاء مكونات ذات أشكال هندسية معقدة. بالإضافة إلى ذلك، توفر سبائك الزنك المستخدمة في الصب خصائص ميكانيكية جيدة، بما في ذلك القوة والمتانة ومقاومة التآكل، مما يساهم في جودة الأجزاء النهائية.

قدرات صب الزنك للأشكال المعقدة

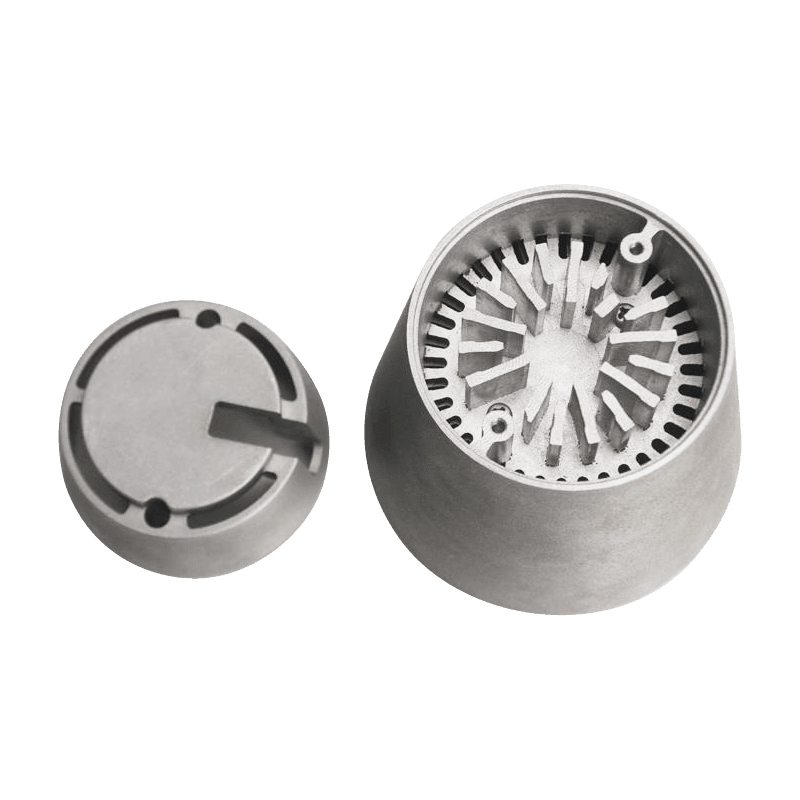

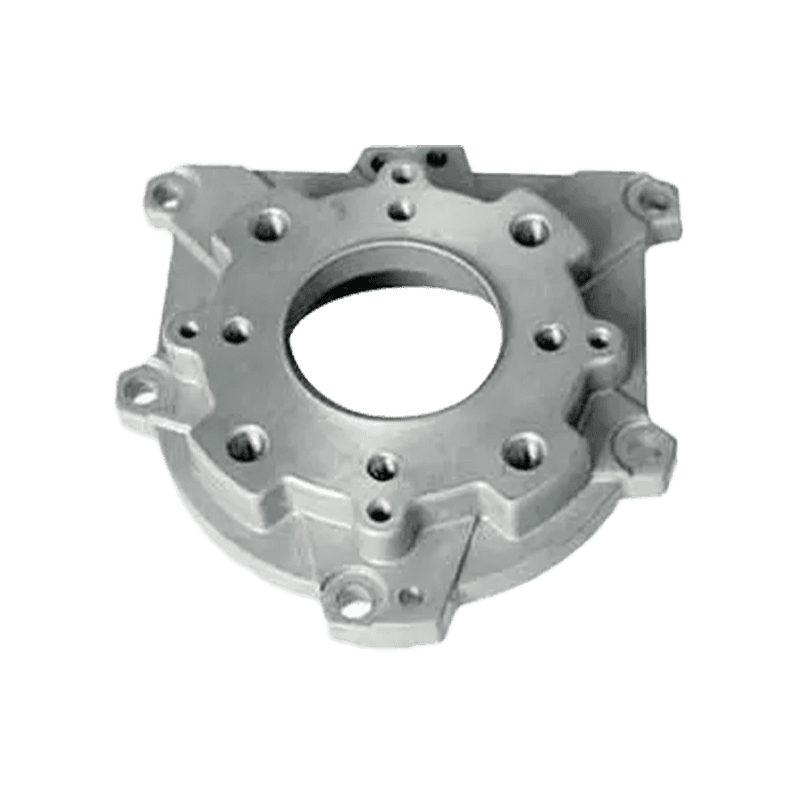

أحد الأسباب الرئيسية لذلك صب الزنك يعتبر مناسبًا لإنتاج أشكال معقدة هو قدرته على تكرار التصميمات المعقدة بدقة عالية. تضمن عملية الحقن عالي الضغط أن يملأ الزنك المنصهر كل تفاصيل القالب، حتى بالنسبة للأجزاء ذات الميزات الدقيقة مثل القطع السفلية والجدران الرقيقة والأنماط المعقدة. تسمح هذه القدرة للمصممين بإنشاء مكونات قد يكون من الصعب تصنيعها باستخدام الطرق التقليدية مثل التصنيع أو الصب.

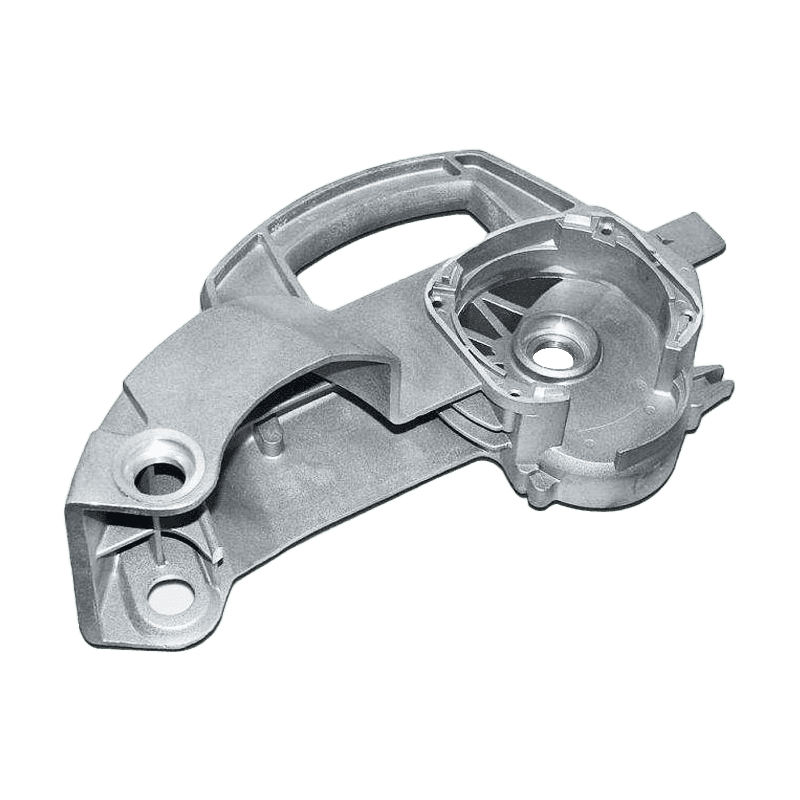

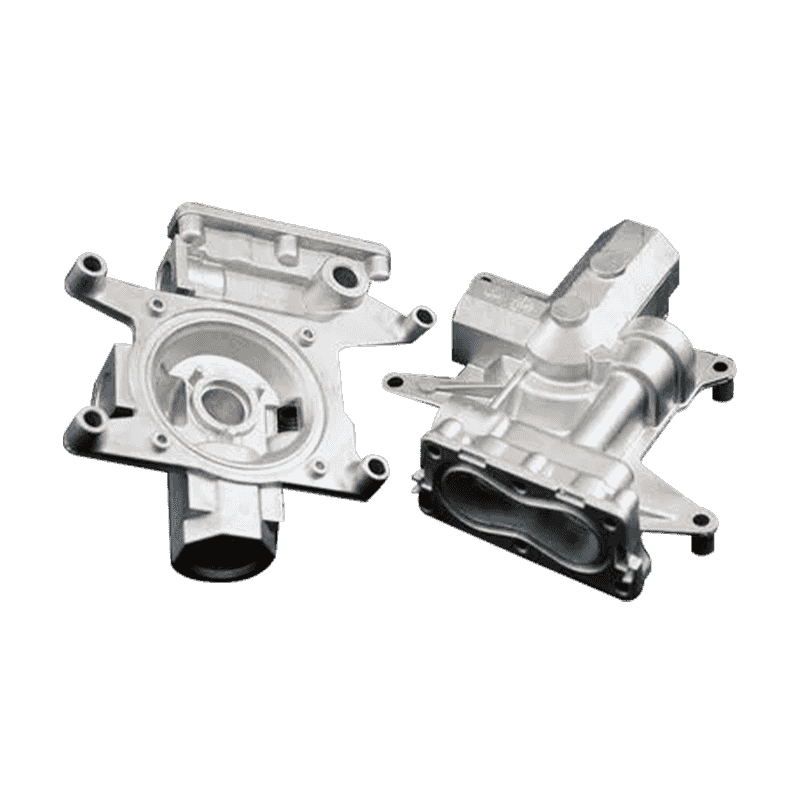

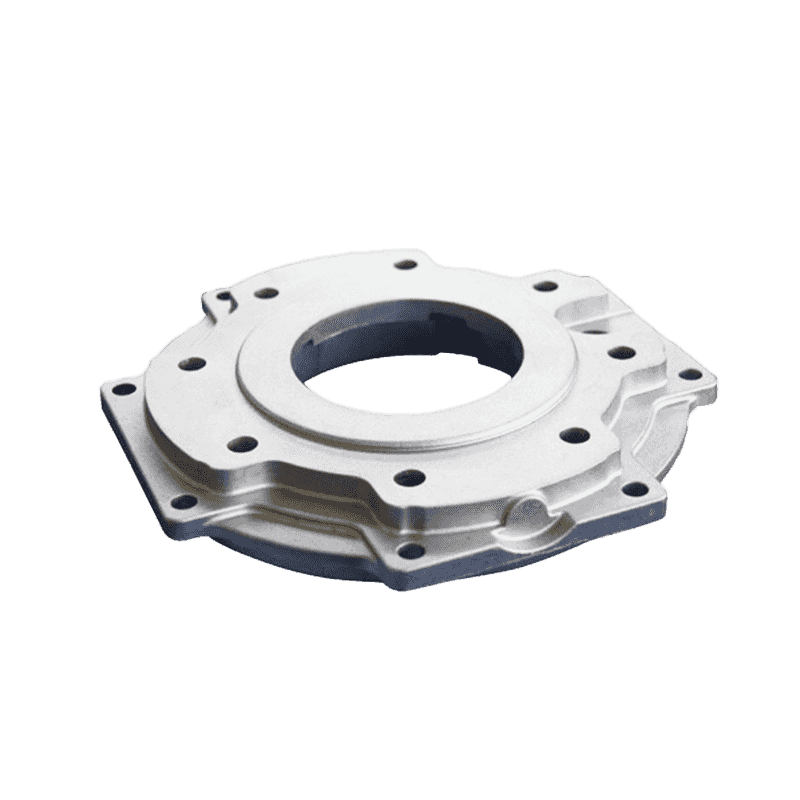

على سبيل المثال، يمكن لصب الزنك أن ينتج أجزاء ذات ميزات داخلية معقدة، مثل القنوات أو التجاويف، والتي غالبًا ما تكون مطلوبة في مكونات السيارات أو المكونات الإلكترونية. تعد القدرة على إنتاج أجزاء ذات قطع سفلية، وهي ميزات لا يمكن إزالتها بسهولة من القالب، ميزة مهمة أخرى لعملية صب الزنك بالقالب. أصبح هذا ممكنًا من خلال تصميم القالب، والذي يمكن أن يتضمن قلوبًا أو شرائح متحركة تسمح بإنشاء قطع سفلية دون المساس بسلامة القالب.

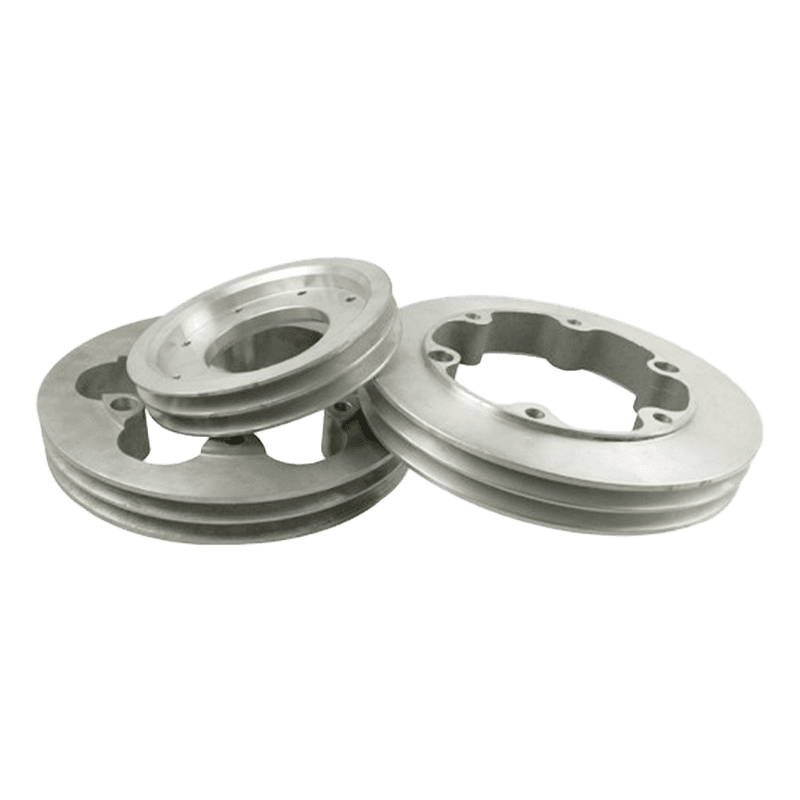

بالإضافة إلى ذلك، تعد القدرة على إنشاء أجزاء رقيقة الجدران إحدى نقاط القوة المهمة في صب الزنك بالقالب. يمكن إنتاج الأجزاء ذات الجدران الرقيقة بدقة عالية، مما يسمح بإنتاج مكونات خفيفة الوزن وفعالة ذات أشكال هندسية معقدة. وهذا مهم بشكل خاص في صناعات مثل صناعة السيارات، حيث يمثل تقليل وزن الأجزاء دون المساس بالقوة أولوية.

القيود المفروضة على إنتاج الأشكال المعقدة

في حين أن صب قوالب الزنك مناسب تمامًا للعديد من الأشكال المعقدة، إلا أن هناك بعض القيود التي يجب مراعاتها عند تقييم مدى ملاءمتها لإنتاج أجزاء معقدة. القيد الرئيسي هو تعقيد تصميم القالب والتكلفة المرتبطة به. عادةً ما يكون القالب المستخدم في الصب بالقالب مصنوعًا من الفولاذ المقسى، والذي قد يكون تصنيعه مكلفًا، خاصة بالنسبة للأجزاء ذات التصميمات المعقدة. يجب تخطيط تصميم القالب بعناية للتأكد من أن المعدن المنصهر يتدفق بشكل صحيح إلى جميع أجزاء القالب وأنه يمكن إزالة الجزء بسهولة بعد التبريد.

هناك اعتبار آخر وهو الحاجة إلى تصميم قالب دقيق لاستيعاب ميزات مثل القطع السفلية أو الثقوب. في حين أن النوى والشرائح المتحركة يمكن أن تساعد في تحقيق هذه الميزات، فإن إدراجها يمكن أن يزيد من تعقيد القالب وتكلفته. بالإضافة إلى ذلك، كلما كان تصميم القالب أكثر تعقيدًا، كلما أصبح الحفاظ على التفاوتات الصارمة وضمان دقة الأجزاء النهائية أكثر صعوبة. في بعض الحالات، قد يكون من الضروري إضافة خطوات إضافية بعد المعالجة، مثل التشغيل الآلي أو التلميع، لتحقيق التشطيب السطحي المطلوب أو دقة الأبعاد.

علاوة على ذلك، فإن صب قوالب الزنك بشكل عام ليس مناسبًا تمامًا للأجزاء ذات التجاويف الداخلية العميقة جدًا أو شديدة التعقيد. يمكن أن يصبح من الصعب التحكم في تدفق الزنك المنصهر عند ملء الأجزاء العميقة والمعقدة من القالب، مما قد يؤدي إلى عمليات تعبئة غير كاملة أو فراغات داخل الجزء. في مثل هذه الحالات، قد تكون طرق التصنيع البديلة مثل القولبة بالحقن أو صب البلاستيك أكثر ملاءمة، لأنها يمكن أن تستوعب بشكل أفضل الأشكال الهندسية الداخلية الأكثر تعقيدًا.

الاعتبارات المادية للأجزاء المعقدة

تلعب المواد المستخدمة في صب قوالب الزنك أيضًا دورًا حاسمًا في تحديد ما إذا كانت مناسبة لإنتاج أشكال معقدة. تُستخدم سبائك الزنك، مثل Zamak، بشكل شائع في صب القوالب نظرًا لقابليتها الممتازة للصب وقوتها ومقاومتها للتآكل. يمكن تشكيل هذه السبائك إلى أشكال معقدة بدقة عالية، مما يجعلها مثالية لإنتاج مكونات معقدة لمختلف التطبيقات.

ومع ذلك، فإن الخواص الميكانيكية لسبائك الزنك ليست قوية مثل تلك الخاصة بالمعادن الأخرى، مثل الألومنيوم أو الفولاذ. على الرغم من أن أجزاء صب قوالب الزنك متينة ومقاومة للتآكل، إلا أنها قد لا تكون مناسبة للتطبيقات التي تتطلب قوة عالية أو مقاومة للظروف القاسية، مثل درجات الحرارة المرتفعة أو الأحمال الميكانيكية الثقيلة. عند تصميم الأجزاء المعقدة، من الضروري مراعاة خصائص المواد للتأكد من أن الجزء النهائي سيلبي متطلبات الأداء الضرورية. في بعض الحالات، قد يكون استخدام صب الزنك محدودًا بسبب الحاجة إلى مواد ذات قوة أعلى، وفي هذه الحالة قد تكون عمليات أو مواد الصب الأخرى أكثر ملاءمة.

مرونة التصميم في صب الزنك

يوفر صب الزنك مرونة كبيرة في التصميم، وهو سبب آخر يجعله مناسبًا لإنتاج أجزاء ذات أشكال معقدة. تسمح هذه العملية بدرجة عالية من الدقة، مما يجعل من الممكن إنشاء أجزاء ذات تفاصيل وأسطح وميزات معقدة قد يكون من الصعب أو يستغرق وقتًا طويلاً لتحقيقها باستخدام طرق التصنيع الأخرى. يمكن للمصممين دمج الأشكال الهندسية المعقدة، مثل الأضلاع والرؤوس والثقوب، في تصميماتهم دون القلق بشأن الزيادات الكبيرة في وقت الإنتاج أو التكاليف.

كما أن القدرة على إنتاج أجزاء ذات جدران رقيقة وتفاوتات ضيقة تضيف أيضًا إلى مرونة التصميم في صب قوالب الزنك. يمكن إنتاج الأجزاء ذات الجدران الرقيقة دون التضحية بالقوة أو الثبات، مما يجعلها مثالية للتطبيقات خفيفة الوزن حيث تكون المساحة والوزن موضع اهتمام. وهذا مهم بشكل خاص في صناعات مثل صناعة السيارات، حيث يمكن أن يؤدي تقليل وزن المكونات إلى تحسين كفاءة استهلاك الوقود والأداء العام.

بالإضافة إلى ذلك، يسمح صب الزنك بدمج ميزات متعددة في جزء واحد. في العديد من الحالات، يمكن إنشاء الأجزاء التي تتطلب تقليديًا خطوات تصنيع أو عمليات تجميع متعددة في خطوة واحدة، مما يقلل تكاليف الإنتاج الإجمالية وفترات الإنتاج. تعد مرونة التصميم هذه أحد الأسباب وراء استخدام صب الزنك على نطاق واسع لإنتاج أجزاء معقدة في صناعات مثل السيارات والإلكترونيات والسلع الاستهلاكية.

مرحلة ما بعد المعالجة والتشطيب للأجزاء المعقدة

بمجرد اكتمال عملية صب قالب الزنك، غالبًا ما يكون من الضروري إجراء عمليات ما بعد المعالجة والتشطيب لتحقيق جودة السطح المطلوبة والدقة والأداء للجزء. تشمل تقنيات ما بعد المعالجة الشائعة التصنيع والتلميع والمعالجة السطحية وتطبيقات الطلاء. تعتبر هذه العمليات مهمة بشكل خاص للأجزاء ذات الأشكال المعقدة، لأنها يمكن أن تساعد في معالجة أي عيوب أو اختلافات في الصب التي قد تحدث أثناء عملية التصنيع.

يتم استخدام الآلات بشكل شائع لإزالة أي مواد زائدة، مثل الوميض أو النتوءات، من الجزء وتحقيق تفاوتات أكثر إحكامًا. وهذا مهم بشكل خاص للأجزاء ذات الميزات المعقدة أو التفاصيل الدقيقة التي تتطلب أبعادًا دقيقة. يمكن أيضًا تطبيق التلميع والمعالجة السطحية، مثل طلاء المسحوق أو الطلاء، لتحسين مظهر الجزء ومقاومته للتآكل. تتيح عمليات التشطيب هذه مرونة أكبر في التصميم، حيث يمكن تخصيص الأجزاء لتلبية المتطلبات الجمالية والوظيفية.

تطبيقات صب الزنك للأجزاء المعقدة

على الرغم من القيود المفروضة عليه، يظل صب الزنك خيارًا شائعًا لإنتاج الأجزاء ذات الأشكال المعقدة في مختلف الصناعات. صناعة السيارات، على سبيل المثال، تستخدم على نطاق واسع صب الزنك لإنتاج مكونات مثل الوحدات السكنية، والأقواس، والموصلات، والتي تتطلب كلاً من القوة وميزات التصميم المعقدة. يعتمد مصنعو الإلكترونيات أيضًا على قوالب الزنك لإنشاء أجزاء مثل المشتتات الحرارية، والمرفقات، والموصلات الكهربائية، والتي غالبًا ما تتطلب أشكالًا هندسية معقدة ودقة عالية.

في صناعة السلع الاستهلاكية، يتم استخدام صب الزنك لإنتاج مكونات مثل أجهزة الأبواب والعناصر الزخرفية وأجزاء الأجهزة. إن القدرة على إنشاء أشكال معقدة بتكلفة منخفضة نسبيًا تجعل من صب الزنك خيارًا مثاليًا لهذه التطبيقات، حيث يكون كل من الجمال والوظيفة مهمًا. بشكل عام، فإن قدرة قوالب الزنك على إنتاج أجزاء عالية الجودة بأشكال معقدة بسعر تنافسي تجعلها مناسبة لمجموعة واسعة من الصناعات.

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.