دور اعتبارات الوزن الخفيف في قطع غيار السيارات المصبوبة بسبائك الزنك أصبح التصميم خفيف الوزن اتجاهًا مهمًا في تطوير مكونات السيارات ...

اقرأ المزيدتوصيل البطارية يموت أجزاء الصب

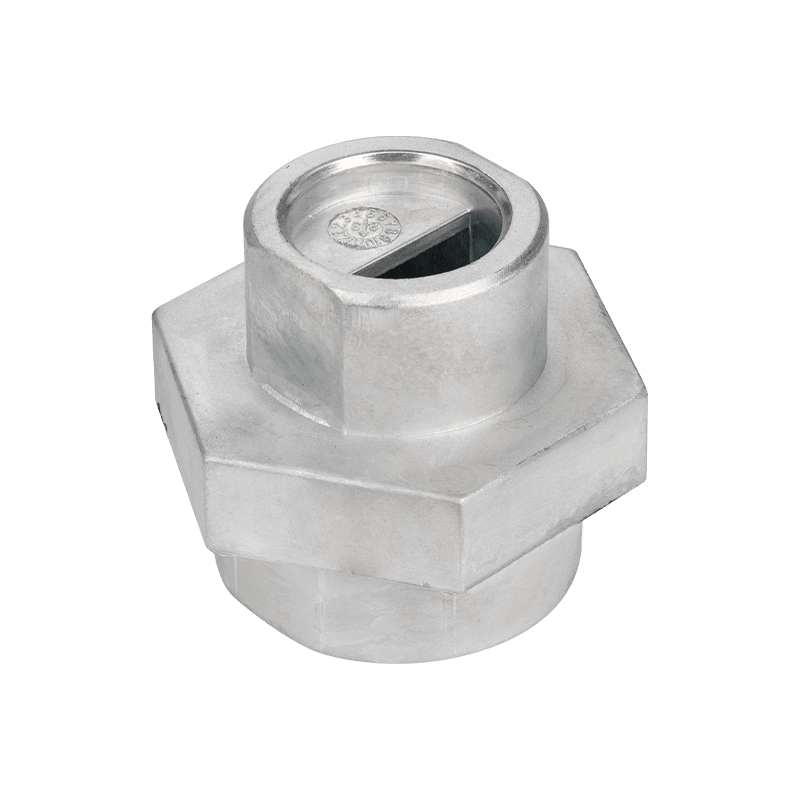

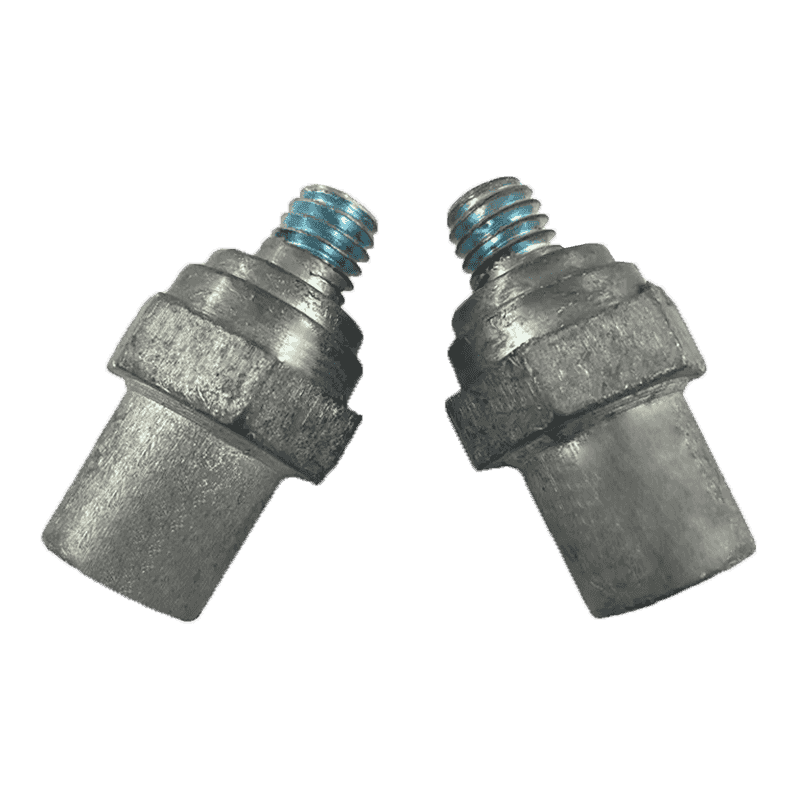

أجزاء اتصال البطارية هي الملحقات المستخدمة خصيصًا لتوصيل البطاريات. في أنظمة البطارية ، تلعب دورًا حيويًا في ضمان التشغيل العادي والأداء الفعال للبطاريات. عادة ما تكون ملحقات اتصال البطارية مصنوعة من مواد معدنية عالية الجودة مثل النحاس أو الألومنيوم أو النيكل. هذه المواد لها موصلية جيدة ومقاومة للتآكل ، ويمكن أن تنقل بشكل فعال التيار ويحمي البطاريات من التلف بسبب البيئة الخارجية.

تتضمن ملحقات اتصال البطارية مجموعة متنوعة من المكونات المختلفة ، مثل القطع المتصلة ، وأسلاك التوصيل ، والموصلات والمحطات. القطع المتواصلة هي قطع معدنية تستخدم لتوصيل الأعمدة الإيجابية والسلبية للبطاريات. عادة ما يكون لديهم شكل منحني يمكنه الاتصال بقطبية البطارية ويوفر ناقل حركة تيار مستقر. توصيل الأسلاك عبارة عن أسلاك موصلة تستخدم لتوصيل البطاريات بالأجهزة أو الأنظمة الإلكترونية الأخرى. عادة ما تكون الأسلاك المتصلة بأسلاك نحاسية عالية الجودة مع توصيل جيد ومتانة. الموصلات هي واجهات تستخدم لتوصيل البطاريات والأجهزة الأخرى. يمكنهم ضمان اتصالات كهربائية موثوقة وتركيب مريح. المحطات هي المقابس المعدنية أو المقابس المستخدمة لتوصيل البطاريات والأجهزة الأخرى. عادة ما يكون لديهم أشكال وأحجام محددة لضمان الاتصال السليم والسلامة .

| 1. الرسومات أو العينات | نحصل على الرسومات أو العينات من العملاء. |

| 2. تأكيد الرسومات | سنرسم الرسومات ثلاثية الأبعاد وفقًا للرسومات أو العينات ثنائية الأبعاد للعملاء ، ونرسل الرسومات ثلاثية الأبعاد إلى العملاء للتأكيد. |

| 3. اقتباس | سوف نقتبس بعد الحصول على تأكيد العملاء ، أو اقتبس مباشرة وفقًا للرسومات ثلاثية الأبعاد للعملاء. |

| 4. صنع القوالب/الأنماط | سنقوم بصنع قوالب أو رهيب بعد الحصول على أوامر العفن من العملاء. |

| 5. صنع العينات | سنقوم بعمل عينات حقيقية باستخدام القوالب ونرسلها إلى العملاء للتأكيد. |

| 6. إنتاج الكتلة | سننتج المنتجات بعد الحصول على تأكيد العملاء وأوامره. |

| 7. التفتيش | سنقوم بفحص المنتجات من قبل مفتشينا أو نطلب من العملاء فحصها معنا عند الانتهاء. |

| 8. الشحن | سنقوم بشحن البضائع للعملاء بعد الحصول على نتيجة التفتيش وتأكيد العملاء. |

| عملية: | 1) تموت الصب / بثق الملف الشخصي |

| 2) الآلات: تحول CNC ، الطحن ، الحفر ، الطحن ، التوقيت والخيوط | |

| 3) علاج السطح | |

| 4) التفتيش والتعبئة | |

| المواد المتاحة: | 1) سبائك الألومنيوم يموت الصب: ADDC10 ، ADC12 ، A360 ، A380 ، ZL110 ، ZL101 ، إلخ. |

| 2) برفع ملف تعريف سبائك الألومنيوم: 6061 ، 6063 | |

| 3) سبائك زين يموت الصب: ZDC1 ، ZD2 ، Zamak 3 ، Zamak 5 ، ZA8 ، ZL4-1 ، إلخ. | |

| المعالجة السطحية: | تلميع |

| إطلاق النار | |

| بلاستيك الرمال | |

| طلاء مسحوق | |

| الأنود | |

| طلاء الكروم | |

| التخميل | |

| الطبقة الإلكترونية | |

| طلاء T. | |

| إلخ. | |

| تسامح: | /-0.01mm |

| الوزن لكل وحدة: | 0.01-5 كجم |

| طلب المهلة: | 20-45 يومًا (وفقًا لكمية وتعقيد المنتج 1 |

-

-

دقة الأبعاد في صب الرصاص يُعرف صب القالب بالرصاص بقدرته على تحقيق دقة أبعاد عالية، وهو أمر بالغ الأهمية في الصناعات التي تتطلب هندسة و...

اقرأ المزيد -

نظرة عامة على أقواس الألومنيوم تُستخدم أقواس الألومنيوم على نطاق واسع في العديد من التطبيقات الهيكلية والميكانيكية نظرًا لوزنها الخفيف...

اقرأ المزيد -

القوة الميكانيكية لصب الزنك في التطبيقات الهيكلية يستخدم صب الزنك على نطاق واسع في مختلف الصناعات بسبب توازنه بين القوة الميكانيكية ود...

اقرأ المزيد -

طرق الفحص البصري يعتبر الفحص البصري بمثابة السطر الأول لتقييم الجودة المسبوكات يموت الألومنيوم . يبحث المفتشون عن العيوب...

اقرأ المزيد

في عملية التصميم والتصنيع لتوصيل البطارية يموت أجزاء الصب ، كيفية ضمان أن تكون الموصلية والقوة الميكانيكية للمنتج في أفضل حالة في نفس الوقت؟

كمصنع محترف ل توصيل البطارية يموت أجزاء الصب ، التأكد من أن الموصلية والقوة الميكانيكية للمنتج في أفضل حالة في نفس الوقت هي واحدة من الأهداف الأساسية في عملية التصميم والتصنيع لدينا. الموصلية والقوة الميكانيكية هما مؤشران للأداء الرئيسيين لقطع غيار اتصال البطارية ، مما يؤثر بشكل مباشر على كفاءة وموثوقية نظام البطارية.

فيما يتعلق باختيار المواد ، نمنح الأولوية للمواد سبيكة ذات الموصلية العالية والقوة الميكانيكية. سبيكة الألومنيوم وسبائك النحاس هي خيارات شائعة. تتمتع سبيكة الألومنيوم بحسن توصيل ومزايا خفيفة الوزن ، في حين أن سبيكة النحاس لديها توصيل أعلى وقوة ميكانيكية. اعتمادًا على احتياجات التطبيقات المحددة ، سنختار صيغًا مختلفة من سبائك لإيجاد أفضل توازن بين الموصلية والقوة.

نحن نستفيد بالكامل من تقنيات التصميم بمساعدة الكمبيوتر (CAD) وتقنيات الهندسة بمساعدة الكمبيوتر (CAE) في مرحلة التصميم لتحسين هندسة أجزاء اتصال البطارية وهيكلها من خلال تحليل المحاكاة. من خلال تحليل العناصر المحدودة (FEA) ، يمكننا التنبؤ بأداء المواد تحت الإجهاد والتيار ، وذلك لتحسين التصميم ، وتقليل المقاومة وتحسين القوة. على سبيل المثال ، يمكننا ضبط المنطقة المستعرضة وشكل أجزاء الاتصال لضمان أقصر المسار الحالي وأدنى مقاومة ، مع زيادة قوة وصلابة الهيكل.

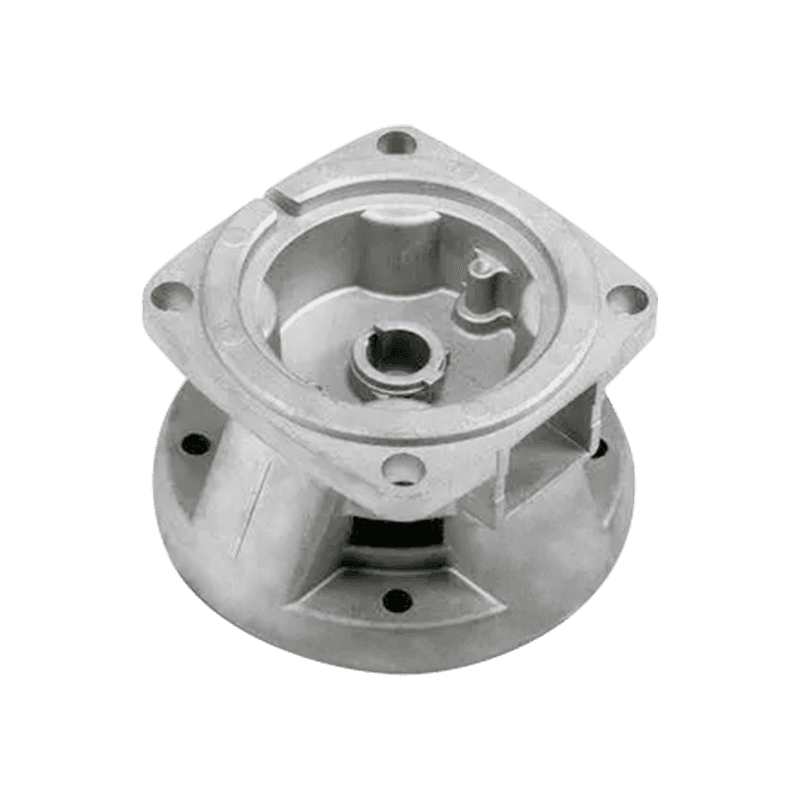

فيما يتعلق بعملية التصنيع ، نستخدم تقنية الصب عالية الدقة لضمان اتساق المنتج والدقة. يمكن أن تنتج عملية الصب التي تموت أجزاء ذات أشكال معقدة وتفاصيل دقيقة ، وهو أمر ضروري للتوصيل والقوة الميكانيكية لقطع نطاق اتصال البطارية. نحن نتحكم في المعلمات التي تصب المموت مثل درجة حرارة الانصهار وسرعة الحقن ومعدل التبريد لتقليل توليد المسام والإجهاد الداخلي ، وضمان كثافة وتوحيد الصب ، وبالتالي تحسين الموصلية وقوتها.

بعد الانتهاء من الصبغة ، نجري فحصًا صارمًا للسيطرة على الجودة والتحكم. يتم اختبار كل مجموعة من المنتجات من أجل المقاومة والخصائص الميكانيكية لضمان أن الموصلية وقوتها الميكانيكية تلبي معايير التصميم ومتطلبات العملاء. من خلال المجهر البصري والكشف عن الأشعة السينية ، يمكننا فحص الهيكل الداخلي للصب وإيجاد العيوب التي قد تؤثر على الأداء ، مثل المسام والشوائب والشقوق.

ما هي التحديات الفنية التي يموت تطبيق اتصال البطارية أجزاء الصب في أنظمة بطارية السيارات الكهربائية؟

في أنظمة بطارية المركبات الكهربائية ، توصيل البطارية يموت أجزاء الصب تلعب دورًا حيويًا. هذه الأجزاء ليست مسؤولة فقط عن الاتصال الكهربائي بين خلايا البطارية ، ولكن يجب أيضًا الحفاظ على الأداء العالي والموثوقية في بيئات العمل القاسية. ومع ذلك ، فإن أنظمة بطارية السيارات الكهربائية لها متطلبات عالية للغاية لقطع غيار الاتصال ، والتي تجلب سلسلة من التحديات الفنية. فيما يلي استراتيجياتنا وحلولنا لكيفية مواجهة هذه التحديات كشركة مصنعة محترفة:

تحتاج أنظمة بطارية المركبات الكهربائية إلى العمل في ظل ظروف عالية الجهد وعالية الجهد ، وبالتالي يجب أن تكون الموصلية والمقاومة للحرارة لأجزاء اتصال البطارية متفوقة للغاية. اختيار المواد هو مفتاح حل هذا التحدي. نحن نستخدم مواد موصلة للغاية مثل سبائك النحاس ، ونقوم بتحسين التصميم في نفس الوقت لضمان توزيع كثافة تيار موحدة وتقليل خطر ارتفاع درجة الحرارة المحلية. من خلال الحسابات الدقيقة وتحليل المحاكاة ، يمكننا تصميم أجزاء الاتصال التي يمكن أن تجري على حد سواء كفاءة التيار وتحمل درجات الحرارة العالية.

تواجه أنظمة بطارية المركبات الكهربائية دورات شحن وتفريغ متكررة واهتزازات ميكانيكية شديدة أثناء التشغيل ، مما يضع متطلبات عالية على القوة الميكانيكية ومقاومة التعب من أجزاء الاتصال. لمعالجة هذا التحدي ، نستخدم تقنية تحليل العناصر المحدودة (FEA) في مرحلة التصميم لإجراء تحليل مفصل لتوزيع الإجهاد للأجزاء ، وتحسين مقاومة التعب للأجزاء من خلال تحسين التصميم الهيكلي ، مثل إضافة المصاررين وضبط الهندسة. بالإضافة إلى ذلك ، نختار مواد سبيكة ذات قوة عالية ومقاومة للإرهاق ، ونتأكد من أن الصب كثيف وخالي من العيوب من خلال معلمات عملية الصب الصارمة مثل درجة حرارة العفن وضغط الحقن ومعدل التبريد ، وبالتالي تحسين قوته الميكانيكية وموثوقيته.

مقاومة التآكل هي تحد رئيسي آخر. في أنظمة بطارية المركبات الكهربائية ، غالبًا ما تتعرض مكونات الاتصال للكهرباء والبيئات الرطبة ، لذلك تحتاج إلى مقاومة تآكل ممتازة. نحن نعزز مقاومة التآكل للمكونات من خلال تقنيات المعالجة السطحية مثل الطلاء الكهربائي ، والتنقل والطلاء. لا يمكن أن تشكل هذه المعالجات السطحية طبقة واقية لمنع التآكل عن طريق وسائل الإعلام المسببة للتآكل ، ولكن أيضًا تحسين أداء التلامس الكهربائي للمكونات وضمان تشغيل مستقر طويل الأجل.

فيما يتعلق بعملية التصنيع ، فإن الدقة العالية والاتساق هي الأساس لضمان أداء المكون. نحن نستخدم معدات وتكنولوجيا الصب المتقدمة لضمان دقة الأبعاد واتساق الشكل لكل مكون. من خلال خطوط الإنتاج الآلية وعمليات مراقبة الجودة الصارمة ، بما في ذلك الاختبار عبر الإنترنت والتفتيش الكامل ، فإننا نضمن أن كل جزء من الاتصال بالبطارية يتم شحنه يلتقي معايير التصميم ومتطلبات العملاء .

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.