هل يمكن لقطع غيار السيارات المصنوعة من سبائك الزنك أن تضمن الاستقرار الهيكلي في ظل ظروف التحميل العالية؟

26-11-2025خصائص المواد المتعلقة باستقرار الحاملة

يرتبط الاستقرار الهيكلي لقطع غيار السيارات المصبوبة بسبائك الزنك في ظل ظروف التحميل العالية ارتباطًا وثيقًا بالخصائص المتأصلة للمواد القائمة على الزنك. تقدم سبائك الزنك عادةً مزيجًا من الصلابة والقوة واتساق الأبعاد، مما يساعد في الحفاظ على الشكل الهيكلي أثناء الإجهاد الميكانيكي. يساهم هيكلها البلوري في سلوك التشوه الذي يمكن التنبؤ به، مما يسمح للمهندسين بتوقع كيفية استجابة الجزء عند تعرضه لأحمال طويلة أو مفاجئة. على الرغم من أن سبائك الزنك لا تعتبر أخف الأنظمة المعدنية، إلا أن ثباتها ينبع من تركيبتها المتوازنة، والتي تدعم مقاومة الانحناء وتآكل السطح. تسمح هذه العوامل باستخدامها في التطبيقات التي يجب فيها الحفاظ على الشكل الهيكلي الثابت دون تشويه كبير.

اعتبارات التصميم التي تدعم الاستقرار الهيكلي

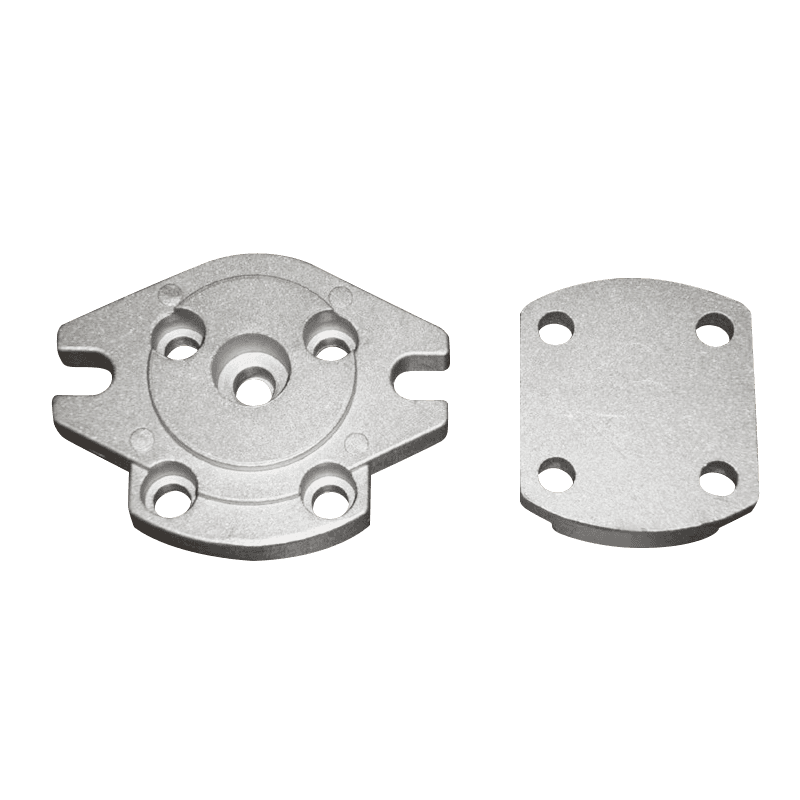

تلعب استراتيجيات التصميم دورًا أساسيًا في تحديد ما إذا كان أجزاء مصبوبة من سبائك الزنك يمكن أن تتحمل الأحمال العالية بشكل موثوق. غالبًا ما يركز المهندسون على سمك الجدار الموحد لمنع تركيزات الضغط الداخلي التي قد تضعف الجزء عند تطبيق قوى خارجية. تعد زوايا السحب المناسبة ومواضع الأضلاع أيضًا من عناصر التصميم الهيكلي الشائعة المستخدمة لتعزيز توزيع الأحمال الميكانيكية. من خلال تشكيل الهندسة الداخلية للجزء، يمكن للمصممين تقليل التشوه الموضعي والحفاظ على الشكل العام تحت قوى الضغط أو الالتواء. بالإضافة إلى ذلك، فإن استخدام الشرائح عند التحولات بين الأسطح يساعد على تقليل تكثيف الضغط، والذي يمكن أن يسبب إرهاقًا مبكرًا للمواد في التطبيقات ذات الأحمال العالية.

| ميزة التصميم | المساهمة في الاستقرار |

|---|---|

| سمك الجدار موحد | يقلل من تراكم التوتر الموضعي |

| التحولات فيليه | يقلل من تركيزات التوتر المفاجئ |

| تعزيز الأضلاع | يحسن الصلابة وتوزيع الحمل |

| زوايا مسودة محسنة | يدعم دقة الأبعاد أثناء الإنتاج |

دقة التصنيع وتأثيرها على سعة التحميل

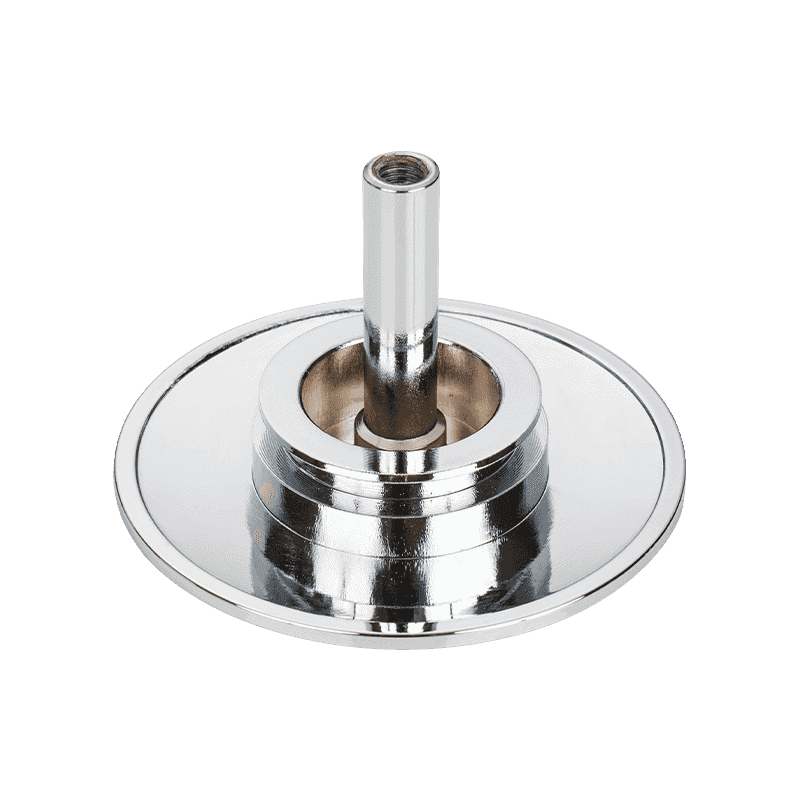

تساهم عملية الصب نفسها بشكل كبير في قدرة أجزاء سبائك الزنك على الحفاظ على الاستقرار تحت الحمل العالي. يحقق الصب بالضغط العالي هياكل مادية كثيفة مع الحد الأدنى من المسامية، مما يحسن المتانة الإجمالية. يعد تقليل المسامية أمرًا ضروريًا لأن الفراغات الداخلية يمكن أن تؤثر على السلامة الهيكلية عند تطبيق قوى ثقيلة. يعمل اتساق السطح الذي تم إنشاؤه أثناء الصب على تعزيز أداء الحامل من خلال ضمان مسارات ضغط يمكن التنبؤ بها على طول المادة. تسمح دقة معدات الصب بالقالب الحديثة بنتائج أبعاد يتم التحكم فيها بإحكام، مما يتيح للأجزاء أن تتلاءم بدقة مع التجميعات الميكانيكية حيث يعتمد الاستقرار على المحاذاة الصحيحة.

السلوك الحراري ودوره في الاستقرار الهيكلي

تعتبر الخصائص الحرارية ذات أهمية خاصة لسبائك الزنك المستخدمة في بيئات السيارات حيث يمكن أن تختلف درجات الحرارة بشكل كبير. تظهر سبائك الزنك تمددًا حراريًا يمكن التحكم فيه، مما يساعد في الحفاظ على ثبات الأبعاد عند تعرضها لدرجات حرارة مرتفعة. يؤدي سلوك التمدد المتسق إلى تقليل خطر التشوه الذي قد يحدث في ظل الأحمال الحرارية والميكانيكية المجمعة. ومع ذلك، لا يزال يتعين على المصممين مراعاة حدود درجة الحرارة العليا لسبائك الزنك لضمان عدم تأثر الموثوقية الهيكلية أثناء التعرض لفترات طويلة لحرارة المحرك أو أنظمة الكبح. ومن خلال تعديل تركيبة السبائك واستراتيجيات التبريد، يمكن للمصنعين دعم التحمل الحراري بشكل أفضل في تطبيقات السيارات ذات الأحمال العالية.

| العامل الحراري | التأثير على الاستقرار |

|---|---|

| التوسع المتحكم فيه | يحافظ على الهندسة تحت تقلبات درجات الحرارة |

| الموصلية الحرارية | يدعم تبديد الحرارة المتوازن |

| تعديلات تكوين السبائك | يحسن الاستجابة لأحمال درجات الحرارة العالية |

| معدل التبريد أثناء الصب | يؤثر على بنية الحبوب ومتانتها |

الأداء الميكانيكي في تطبيقات السيارات في العالم الحقيقي

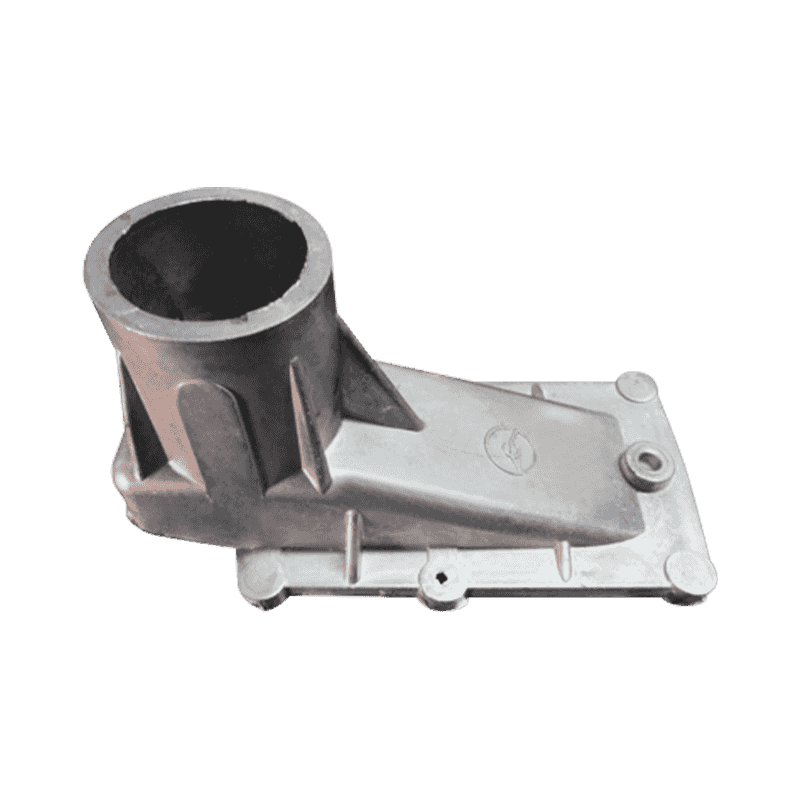

تُستخدم قطع غيار السيارات المصنوعة من سبائك الزنك بشكل متكرر في الآليات التي تعاني من تحميل مستمر أو متقطع، مثل الأقواس، والمبيتات، والتروس، والمكونات الهيكلية الداخلية. غالبًا ما يعتمد أدائها الميكانيكي تحت الحمل العالي على كيفية تفاعل الجزء مع المكونات المحيطة وكيفية انتقال القوى عبر المجموعة. إن صلابة أجزاء سبائك الزنك تمكنها من الحفاظ على شكلها عند توصيلها بهياكل متحركة أو تهتز. في أنظمة الكبح أو التجميعات المرتبطة بالتعليق، يمكن لمكونات سبائك الزنك أن تدعم ظروف الحمل الثابتة طالما أنها تظل ضمن الحدود الميكانيكية المحددة. إن قدرتها على الحفاظ على الاستقرار دون تشوه مفرط تساهم في موثوقية هذه الأنظمة.

مقاومة التعب والسلوك الهيكلي طويل المدى

تعد دورات التحميل المتكررة شائعة في استخدام السيارات، مما يجعل مقاومة التعب عاملاً أساسيًا في الاستقرار الهيكلي. تُظهر سبائك الزنك عمومًا سلوك إجهاد مستقرًا عند استخدامها في مكونات مصممة بأشكال هندسية وضوابط تصنيع مناسبة. تساعد التشطيبات السطحية الناعمة التي يتم تحقيقها من خلال الصب في تقليل نقاط الضغط الدقيقة التي قد تؤدي إلى تشقق التعب المبكر. علاوة على ذلك، فإن تعديلات السبائك مثل الكميات الخاضعة للرقابة من الألومنيوم أو النحاس يمكن أن تعزز مقاومة التعب. يعتمد الأداء المستمر في ظل التحميل الدوري على قدرة الجزء على الحفاظ على اتساق البنية المجهرية ومقاومة انتشار الشقوق، وكلاهما يؤثر على الاستقرار على المدى الطويل في ظل حالات التحميل العالي.

| العامل المتعلق بالتعب | التأثير على الاستقرار على المدى الطويل |

|---|---|

| الاتساق المجهري | يساعد على مقاومة بدء الكراك |

| الانتهاء من سطح أملس | يقلل من نقاط التوتر الجزئي |

| تعديل سبائك | يحسن مقاومة التعب |

| تردد دورة التحميل | يؤثر على السلوك الميكانيكي على المدى الطويل |

معايير الاختبار التي تضمن الموثوقية الهيكلية

لتحديد ما إذا كانت قطع غيار السيارات المصبوبة بسبائك الزنك يمكنها تحمل ظروف التحميل العالية، غالبًا ما يقوم المصنعون بإجراء اختبارات معملية موحدة. تتضمن هذه الاختبارات تقييمات الشد، واختبارات الضغط، وقياسات مقاومة الصدمات، ومحاكاة دورة التعب. تساعد بيانات الاختبار المهندسين على فهم كيفية تصرف الجزء في البيئات الخاضعة للرقابة والتي تحاكي ضغوط السيارات في العالم الحقيقي. تتطلب معايير السيارات أيضًا فحوصات دقة الأبعاد وفحوصات سلامة السطح لضمان عدم وجود فراغات داخلية أو عيوب سطحية تؤثر على أداء التحميل. يعمل الاختبار المتسق على تحسين الثقة في ثبات أجزاء سبائك الزنك المستخدمة في تجميعات السيارات المهمة.

تأثير شروط التجميع والتركيب

حتى الأجزاء المصبوبة من سبائك الزنك جيدة التصميم قد تواجه انخفاضًا في الثبات إذا كانت ظروف التجميع والتركيب لا تتبع الإرشادات الموصى بها. يمكن أن يؤدي عدم المحاذاة أثناء التثبيت إلى إنشاء قوى غير متساوية عبر المكون، مما يؤدي إلى تركيزات الضغط التي تقلل من موثوقية الحامل. يعد التحكم المناسب في عزم الدوران للمثبتات أمرًا مهمًا بشكل خاص لأن الربط المفرط قد يؤدي إلى تشوه الجزء، في حين أن الربط غير الكافي يمكن أن يسبب عدم الاستقرار المرتبط بالاهتزاز. غالبًا ما يحدد المهندسون معلمات التجميع التي تضمن توزيع الحمل بالتساوي عبر أسطح التلامس، مما يدعم الاستقرار طويل المدى لمكون سبائك الزنك أثناء تشغيل السيارة.

اعتبارات المقارنة مع مواد السيارات الأخرى

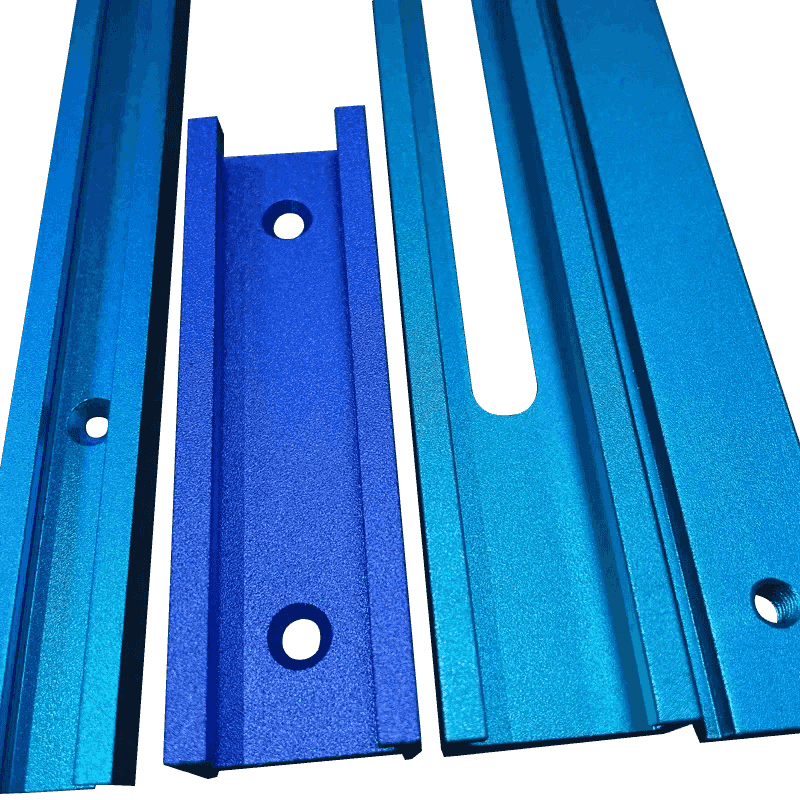

عند تقييم ثبات الحاملة، غالبًا ما تتم مقارنة سبائك الزنك بمواد مثل الألومنيوم أو الفولاذ أو البلاستيك المقوى. توفر سبائك الزنك توازنًا بين القوة ودقة الأبعاد، مما يجعلها مناسبة للأجزاء التي تتطلب أشكالًا هندسية معقدة مقترنة بسعة تحميل متوسطة إلى عالية. في حين أن الفولاذ يوفر قوة ميكانيكية أعلى، فإن سبائك الزنك تسمح بتشكيل أكثر دقة وقد توفر استقرارًا أفضل للمكونات المعقدة. بالمقارنة مع الألومنيوم، تظهر سبائك الزنك عمومًا صلابة فائقة، مما يساهم في الحفاظ على الشكل تحت الضغط. تتمتع كل مادة بمزايا محددة اعتمادًا على المتطلبات الهيكلية لتطبيقات السيارات.

| مادة | القوة النسبية | الاستقرار الأبعاد | حالة الاستخدام النموذجية |

|---|---|---|---|

| سبائك الزنك | معتدلة عالية | متسقة | بين قوسين، والمساكن، والهياكل الداخلية |

| سبائك الألومنيوم | معتدلة عالية | متغير | أغطية المحرك، ومكونات خفيفة الوزن |

| الصلب | عالية | عالية | الإطارات والأجزاء الهامة للسلامة |

| البلاستيك المقوى | معتدل | تعتمد على التطبيق | الألواح الداخلية، تقليم |

تحسين المواد لتحسين استقرار الأحمال العالية

تستمر أبحاث المواد المستمرة في تحسين سبائك الزنك لتحسين سلوك الحمل. تتيح تعديلات صناعة السبائك للمهندسين تحسين خصائص مثل الصلابة وقوة الشد والمقاومة الحرارية. يمكن لتقنيات المعالجة الحرارية ومعلمات الصب المعدلة أن تؤثر بشكل أكبر على بنية الحبوب، مما يوفر تركيبة داخلية أكثر اتساقًا واستقرارًا. تساعد هذه التحسينات مكونات سبائك الزنك على الاحتفاظ بالموثوقية الهيكلية حتى مع تطور أنظمة السيارات لتتطلب أداء ميكانيكيًا أعلى من الأجزاء الأصغر أو الأكثر إحكاما. ومن خلال تحسين تركيبة السبائك وظروف المعالجة، يعمل المصنعون على تحقيق سلوك هيكلي يمكن الاعتماد عليه في ظل الأحمال الصعبة.

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.