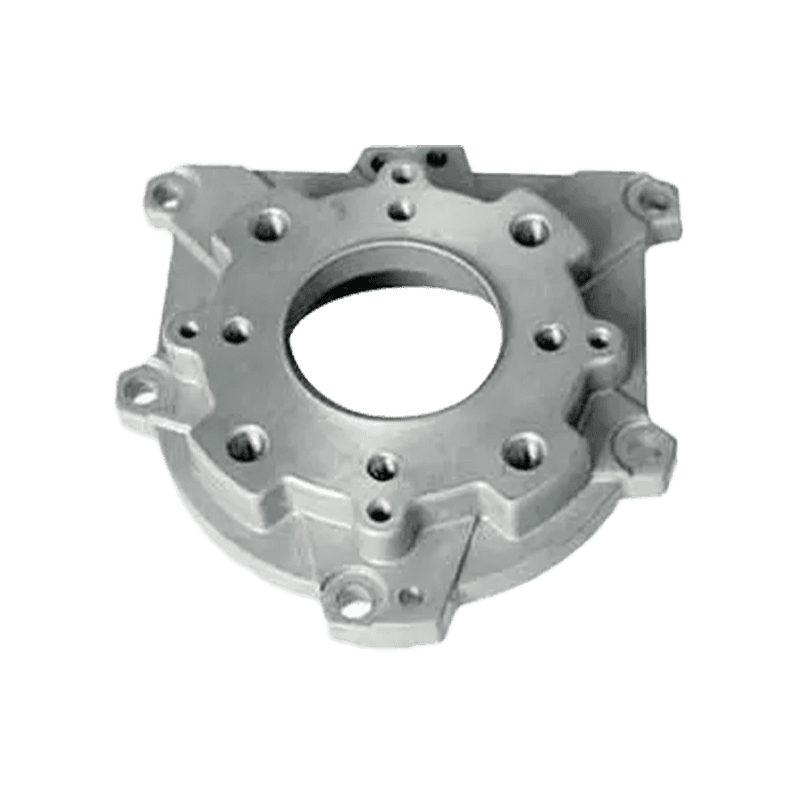

كيف يمكن أن تقلل أجزاء السيارات من سبيكة الزنك لقطع السيارات من التكاليف دون المساس بالجودة؟

21-11-2024 تقليل التكاليف دون المساس بجودة أجزاء السيارات من سبيكة الزنك ينطوي على العديد من الأساليب الاستراتيجية خلال عملية التصنيع.

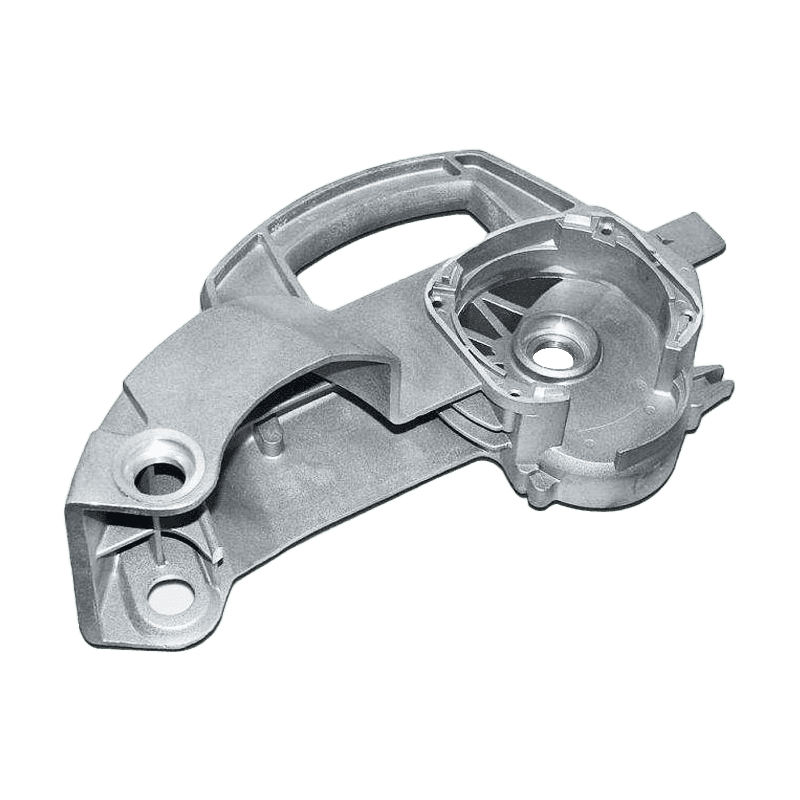

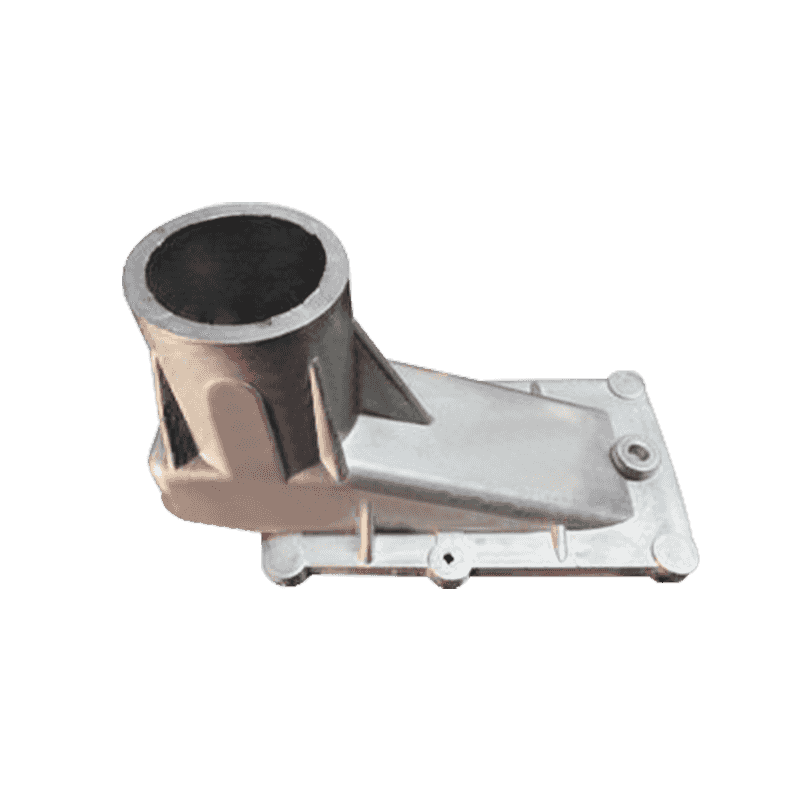

تصميم التصنيع: التأكد من أن تصميم أجزاء السيارات يمكن تحسينه لعملية الصب يمكن أن يقلل من نفايات المواد ، وتبسيط الأدوات ، وتقليل أعمال ما بعد المعالجة. إن استخدام الأشكال الهندسية البسيطة ، وتقليل التقويضات ، وتجنب الميزات المعقدة يمكن أن يقلل من تكاليف الإنتاج. تصميم الجدار: يمكن لسبائك الزنك تحقيق قوة جيدة حتى مع الجدران الأرق. يمكن أن يؤدي تصميم الأجزاء ذات الجدران الأرق إلى تقليل استخدام المواد والوزن ، مما يقلل من تكاليف المواد واستهلاك الطاقة أثناء عملية الصب.

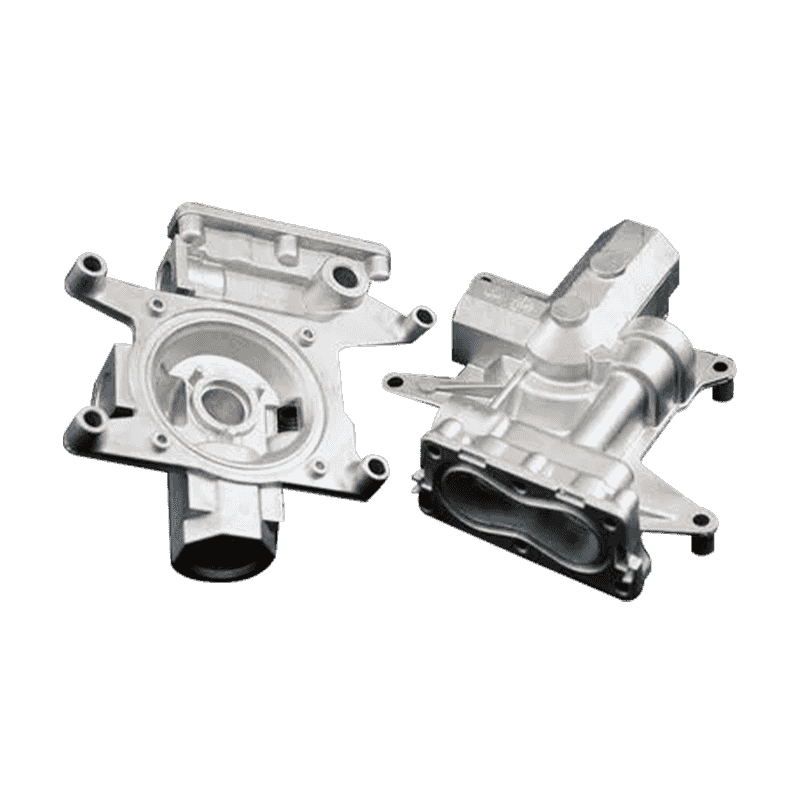

توحيد الأجزاء: يمكن أن يؤدي الجمع بين مكونات متعددة في جزء واحد يموت إلى القضاء على الحاجة إلى عمليات تجميع إضافية ، وتقليل تكاليف العمالة والمواد. استخدام الأدوات القياسية: يمكن أن يؤدي استخدام القوالب والقوالب القياسية بدلاً من الأدوات المخصصة إلى تقليل تكاليف الإعداد الأولية ، خاصة بالنسبة للإنتاج ذو الحجم العالي.

تحسين تكوين السبائك: على الرغم من أن سبائك الزنك تقدم أداءً ممتازًا ، إلا أن تعديلات طفيفة لتكوين السبائك (مثل استخدام السبائك ذات المستويات المنخفضة من العناصر باهظة الثمن) يمكن أن تقلل من تكاليف المواد. ومع ذلك ، يجب القيام بذلك بعناية لتجنب المساومة على القوة ، ومقاومة التآكل ، أو الخصائص الأساسية الأخرى.

إعادة تدوير المواد الخردة: إعادة تدوير خردة سبيكة الزنك التي تم إنشاؤها أثناء عملية الصب يمكن أن تقلل من تكلفة المواد الخام. يساعد تنفيذ نظام فعال لإدارة الخردة في تقليل النفايات وتقليل الحاجة إلى عمليات شراء السبائك الجديدة. المصادر الواقية: شراء سبائك الزنك بكميات كبيرة أو من الموردين الموفرين من حيث التكلفة يمكن أن يقلل من تكلفة المواد لكل جزء. ضمان سلسلة التوريد الموثوقة والفعالة من حيث التكلفة للمواد الخام يساهم أيضًا في توفير التكاليف.

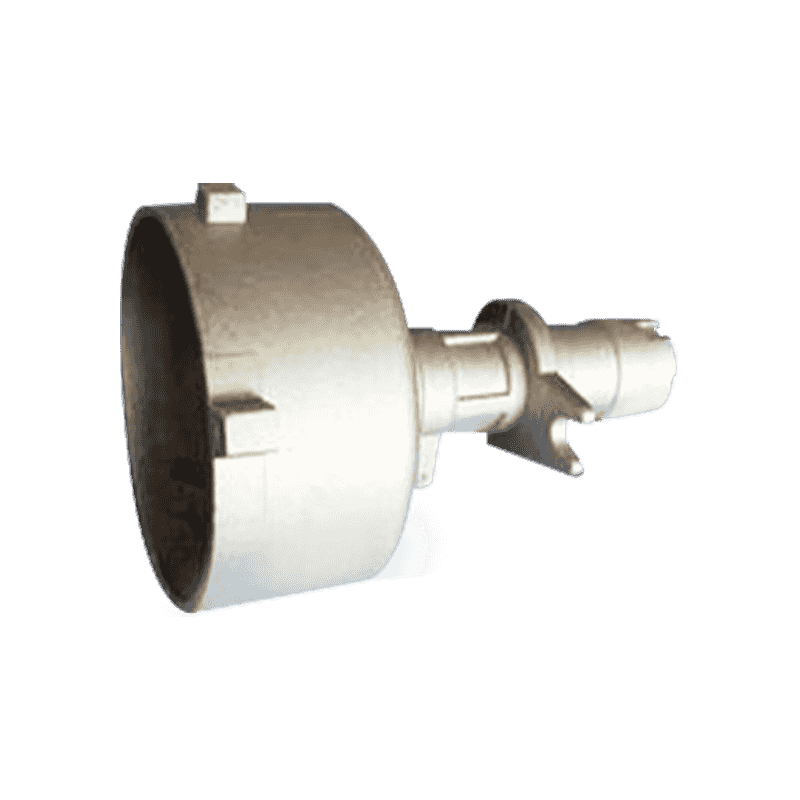

تحسينات عملية الصب: تحسين عملية الصب يمكن أن يحسن الكفاءة. إن استخدام أدوات التحكم في درجات الحرارة أكثر دقة ، وتحسين أوقات التبريد ، وتوظيف التقنيات المتقدمة مثل الصب الفراغ يمكن أن يحسن جودة الأجزاء ، ويقلل من العيوب ، وزيادة العائد الإجمالي.

تقليل وقت دورة: تقصير الوقت الذي يستغرقه الإلقاء كل جزء يمكن أن يزيد من إنتاجية الإنتاج وخفض تكاليف العمالة. يمكن تحقيق ذلك من خلال عناصر تحكم أفضل للعمليات ، وتقنيات التبريد بشكل أسرع ، وإعدادات الماكينة المحسنة. يمكن لعمليات ما بعد الصب: أتمتة عمليات التشطيب ، مثل التشذيب أو التنظيف أو المعالجة السطحية ، خفض تكاليف العمالة وتقليل الأخطاء التي قد تؤدي إلى إعادة صياغة أو التخلي.

تحسين حياة الأداة: يمكن أن يؤدي تمديد عمر القوالب والأدوات إلى تقليل تواتر وتكلفة استبدال القوالب أو الإصلاحات. يمكن تحقيق ذلك عن طريق اختيار مواد الأدوات المناسبة ، والحفاظ على القوالب بشكل صحيح ، وتحسين عملية الصب الممولة لتقليل البلى.

مواد العفن منخفضة التكلفة: يمكن أن يؤدي استخدام مواد فعالة من حيث التكلفة للقوالب التي لا تزال متينة بدرجة كافية لتشغيل الإنتاج المطلوب إلى تقليل تكاليف الأدوات. بالإضافة إلى ذلك ، يستكشف بعض الشركات المصنعة أنظمة الأدوات المعيارية ، حيث يمكن استبدال مكونات القالب بشكل فردي حسب الحاجة ، بدلاً من القالب بأكمله. يمكن أن يضعف التبريد والتدفئة في القالب بشكل صحيح: يمكن أن توفر دورات التبريد والتدفئة بشكل صحيح في كل من الوقت والطاقة.

تقنيات الإنتاج الهزيل: يساعد تنفيذ مبادئ التصنيع العجاف في تقليل النفايات ، وتقليل المخزون الزائد ، وتبسيط الإنتاج. يمكن أن تحدد التقنيات مثل المخزون في الوقت المناسب ، ورسم خرائط تدفق القيمة ، والتحسين المستمر والقضاء على عدم الكفاءة خلال عملية الإنتاج. إن تخفيض معدلات الخردة: تحسين اتساق ودقة عملية الصب يمكن أن يقلل من معدل الأجزاء المعيبة ، الأمر الذي يقلل بدوره من النفايات والحاجة إلى الصياغة. يمكن تحقيق ذلك من خلال الاستثمار في معايرة الماكينة بشكل أفضل ، ومراقبة العمليات ، ومقاييس مراقبة الجودة .

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.