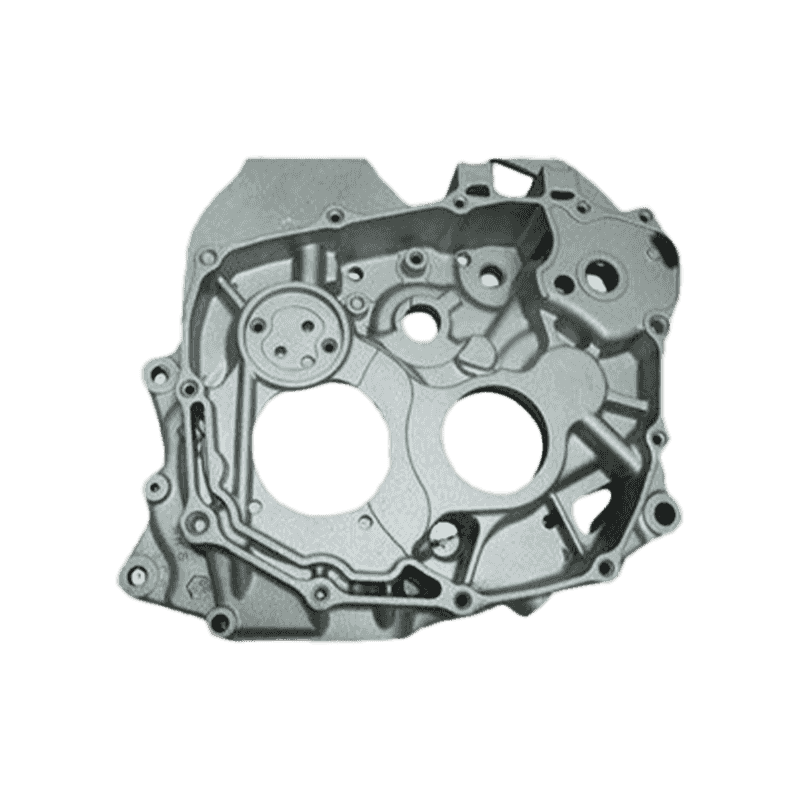

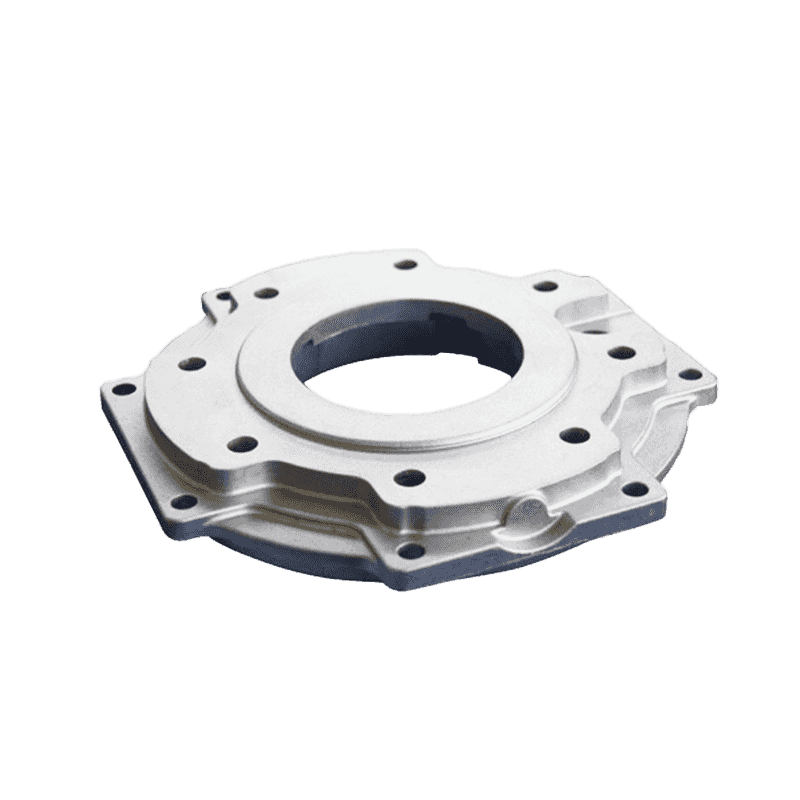

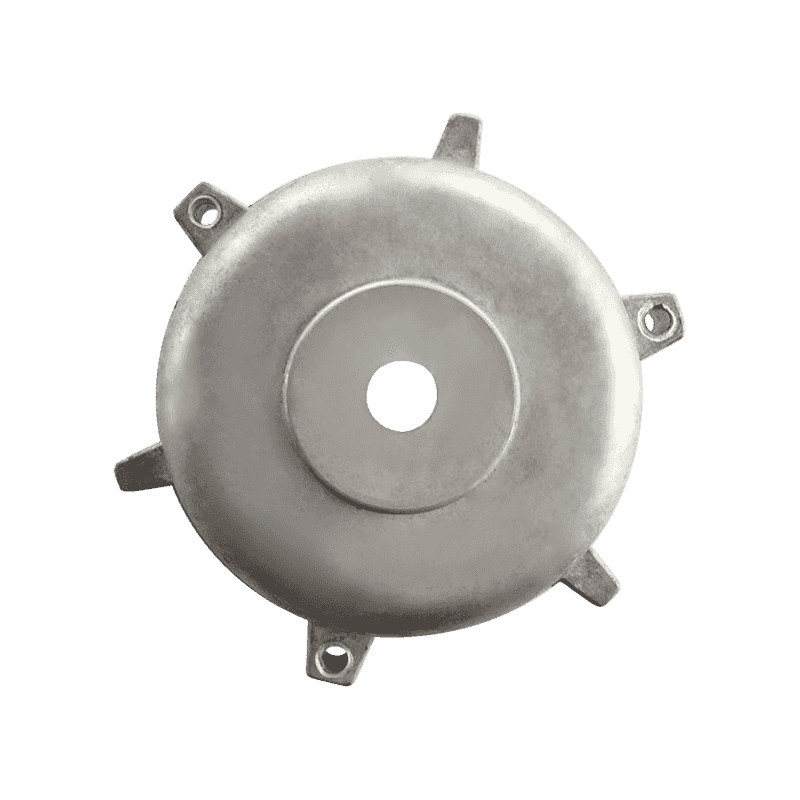

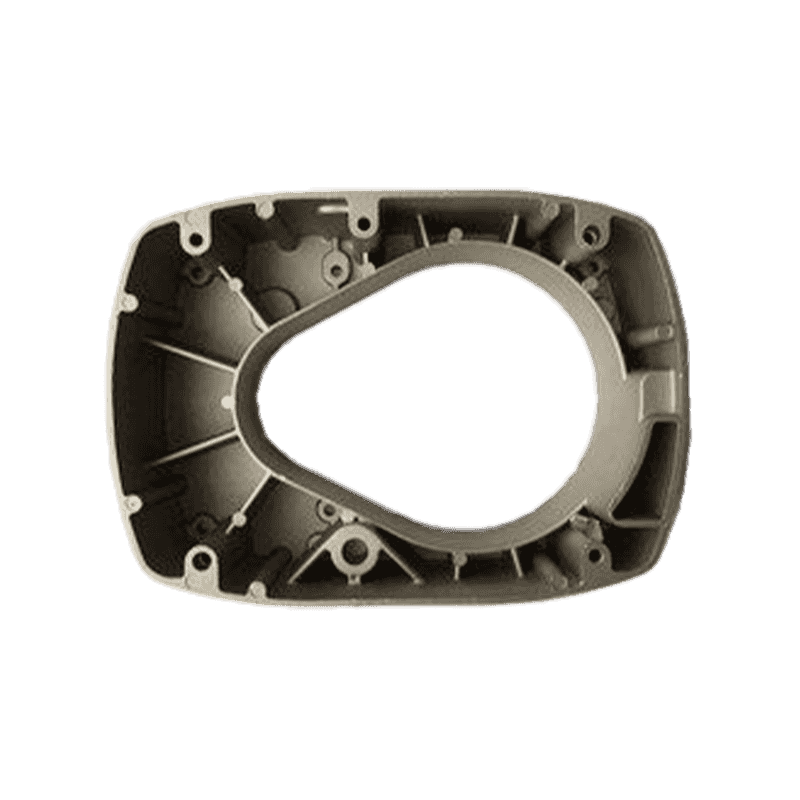

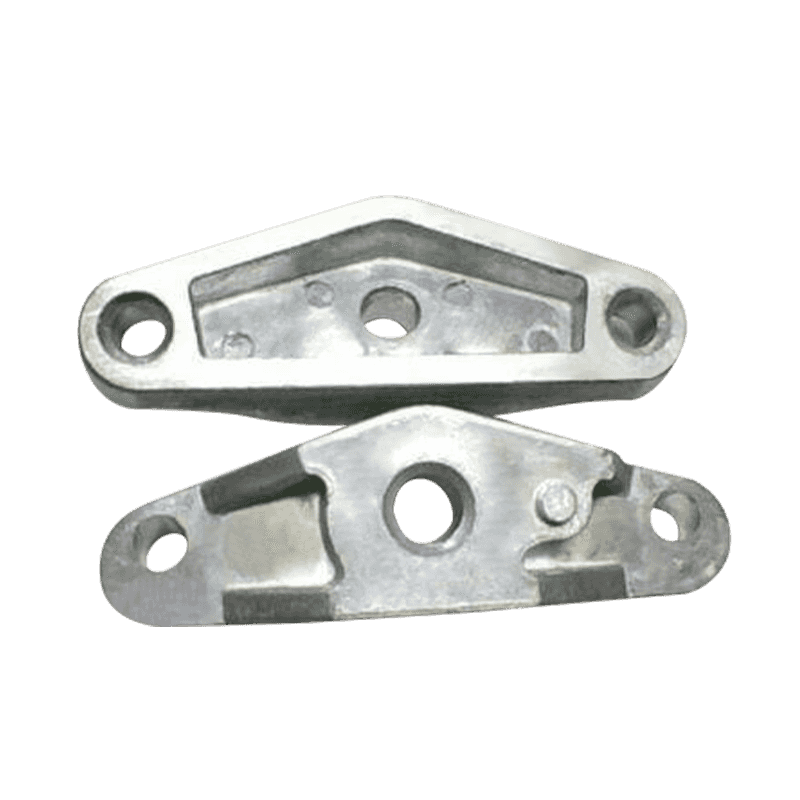

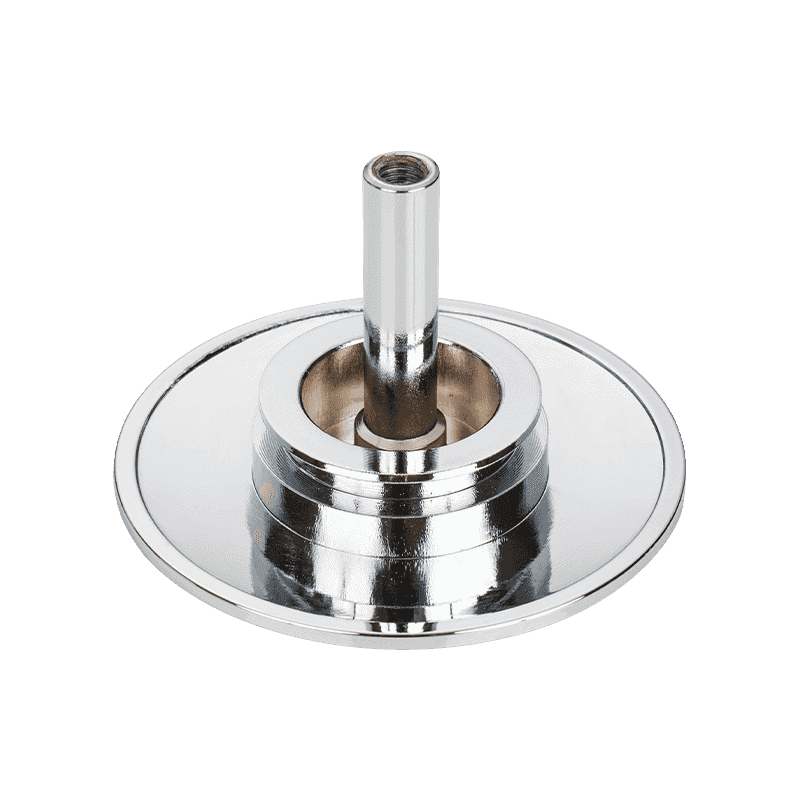

كيفية تحسين الكفاءة وخفض تكاليف إنتاج صب الألومنيوم؟

11-08-2025 تحسين العملية يحسن كفاءة الإنتاج

ترتبط كفاءة إنتاج صب الألمنيوم ارتباطًا وثيقًا بتدفق العملية. يمكن لتصميم العملية المعقول تقصير وقت دورة الإنتاج، وتقليل استهلاك الطاقة، وزيادة سرعة إنتاج القطعة الواحدة. أولاً، يمكن لهيكل القالب ونظام التشغيل المصمم جيدًا أن يساعد في تقليل زمن الحقن والتبريد، وبالتالي زيادة سرعة إنتاج الوحدة. يمكن أن يؤدي تحسين أنظمة تهوية وتبريد القالب إلى تقليل العيوب وخفض تكاليف إعادة العمل. ثانيًا، ضبط معلمات العملية مثل سرعة الحقن، ووقت الإمساك، ودرجة حرارة الصب يضمن تدفقًا موحدًا للمعادن، ويقلل من العيوب مثل المسامية والانكماش، ويحسن إنتاجية المرور الأول، ويقلل من فقدان المواد. يمكن أن تساعد تقنية المحاكاة الحاسوبية في تصميم العملية من خلال تحديد المشكلات المحتملة بشكل استباقي وتوفير الوقت في تجارب القوالب والتشغيل.

إدارة المعدات وصيانتها تضمن إنتاجًا مستقرًا

يؤثر أداء المعدات واستقرارها بشكل كبير على كفاءة الإنتاج. من خلال الإدارة والصيانة الفعالة للمعدات، يمكن تقليل وقت توقف المعدات، مما يضمن الإنتاج المستمر. قم بفحص وصيانة الأنظمة الهيدروليكية والتدفئة والتحكم الخاصة بآلة الصب بشكل منتظم لضمان التشغيل الأمثل. إن تقديم معدات آلية وذكية، باستخدام أجهزة الاستشعار وأنظمة التحكم لمراقبة حالة الإنتاج في الوقت الفعلي، يتيح التحذير من الأخطاء والتشخيص عن بعد، ويقلل من التدخل اليدوي، ويحسن استخدام المعدات. ترتيب خطط الإنتاج بشكل عقلاني لتجنب الإفراط في الاستخدام أو المعدات الخاملة، وبالتالي زيادة الطاقة الإنتاجية الإجمالية.

استخدام المواد ومراقبة التكاليف

صب الألومنيوم تمثل تكاليف المواد نسبة كبيرة من التكاليف الإجمالية، مما يجعل الاستخدام الرشيد للمواد نهجا رئيسيا لخفض التكاليف. أولاً، قم باختيار سبائك الألومنيوم المناسبة، مع الموازنة بين التكلفة ومتطلبات الأداء، لتجنب التصميم الزائد الذي يؤدي إلى هدر المواد. ثانيًا، تحسين عمليات التسخين والاحتفاظ بالألمنيوم المنصهر لتقليل خسائر الأكسدة والشوائب أثناء عملية الصهر، وبالتالي خفض معدلات الخردة. يجب أيضًا أن يأخذ تصميم الأجزاء المصبوبة من الألومنيوم في الاعتبار تقليل استخدام المواد، مثل اعتماد سمك الجدار المناسب والهياكل خفيفة الوزن لتقليل استخدام الألومنيوم المنصهر. إن إنشاء نظام لإعادة تدوير الخردة وإعادة استخدامها يمكن أن يقلل بشكل فعال من تكاليف شراء المواد مع تقليل التأثير البيئي أيضًا.

| تدابير استخدام المواد | إجراءات محددة |

|---|---|

| اختيار سبائك معقول | اختر أنواع السبائك المناسبة بناءً على الأداء والتكلفة |

| عملية ذوبان الأمثل | التحكم في درجة حرارة التسخين والوقت لتقليل الأكسدة والشوائب |

| تحسين التصميم الهيكلي | استخدم سمك الجدار المناسب والتصميم خفيف الوزن لتقليل استخدام المواد |

| إعادة تدوير النفايات وإعادة استخدامها | إنشاء أنظمة لإعادة تدوير النفايات لتحسين عملية استخلاص الألمنيوم واستخدامه |

تعمل مراقبة الجودة على تقليل معدلات إعادة العمل والخردة

تؤثر قضايا الجودة بشكل مباشر على تكاليف الإنتاج والكفاءة. يمكن أن يؤدي تعزيز مراقبة جودة العملية إلى تقليل معدلات إعادة العمل والخردة بشكل فعال. أولاً، التنفيذ الصارم لمعايير فحص المواد الواردة لضمان جودة المواد الخام المتسقة. ثانياً، التأكد من أن معلمات العملية تظل مستقرة ضمن نطاقات التحكم. استخدم معدات الاختبار عبر الإنترنت لمراقبة المعلمات الرئيسية وجودة المنتج في الوقت الفعلي، مما يسمح بإجراء تعديلات على العملية في الوقت المناسب. إجراء تحليل الأسباب الجذرية للعيوب الشائعة مثل المسامية والشقوق، وتنفيذ التدابير المستهدفة للحد من حدوثها. تحسين تدريب الموظفين لتعزيز المهارات التشغيلية والوعي بالجودة. من خلال أنشطة التحسين المستمر للجودة، يمكنك تقليل معدلات المنتجات المعيبة وتوفير وقت إعادة العمل وتكاليف المواد.

تعمل استراتيجيات الإدارة وتدريب الموظفين على تعزيز التحسين المستمر

ترتبط جودة إدارة الإنتاج ارتباطًا مباشرًا بالكفاءة ومراقبة التكاليف. إنشاء نظام علمي لإدارة الإنتاج يشمل تخطيط الإنتاج وإدارة المواد وصيانة المعدات وإدارة الجودة لضمان التشغيل المنسق لجميع الجوانب. تنفيذ نظام إدارة المعلومات لتمكين جمع وتحليل بيانات الإنتاج في الوقت الحقيقي، والمساعدة في اتخاذ القرار، وتحسين الاستجابة. إعطاء الأولوية لتدريب الموظفين لتعزيز فهمهم وتنفيذهم للعمليات والمعدات ومتطلبات الجودة، وبالتالي تحسين كفاءة الإنتاج. شجع التواصل والتعاون بين الفريق لحل مشكلات الإنتاج بسرعة ودفع التحسين المستمر. تحسين آليات تقييم الأداء لتحفيز الموظفين على المشاركة بنشاط في أنشطة تحسين الكفاءة والتكلفة.

| استراتيجية الإدارة | تدابير التنفيذ |

|---|---|

| تخطيط الإنتاج | تطوير خطط إنتاج معقولة وتنسيق موارد المعدات والموظفين |

| إدارة المعلومات | تقديم MES والأنظمة الأخرى لجمع البيانات وتحليلها |

| تدريب الموظفين | إجراء تدريب منتظم على العمليات وتشغيل المعدات ومعايير الجودة |

| تواصل الفريق | إنشاء منصات اتصال لمعالجة مشكلات الإنتاج على الفور |

| تقييم الأداء | إنشاء آليات الحوافز لتشجيع تحسين الكفاءة والتكلفة |

تحسين كفاءة الإنتاج من خلال تطبيق تكنولوجيا الأتمتة

مع تطور الصناعة 4.0، تقدم صناعة صب الألمنيوم تدريجيًا معدات آلية لتحسين كفاءة الإنتاج وتقليل تكاليف العمالة. تتيح وحدات التحميل والتفريغ الأوتوماتيكية وروبوتات التحميل والتفريغ السريع للقالب، مما يقلل من وقت المشغل ويحسن استقرار دورة الإنتاج. يمكن لمعدات الفحص الآلي أيضًا مراقبة أبعاد المنتج وعيوبه ووزنه عبر الإنترنت، وتحديد الحالات الشاذة على الفور ومنع المنتجات المعيبة من الدخول إلى العمليات النهائية. يمكن للأتمتة أيضًا أن تقلل من مشكلات الجودة الناجمة عن الأخطاء البشرية، مما يحسن استمرارية الإنتاج واستقراره بشكل عام.

مفاهيم الإنتاج الأخضر تقلل من ضغوط التكلفة

لا يساهم الإنتاج الأخضر في حماية البيئة فحسب، بل يقلل أيضًا من تكاليف التشغيل على المدى الطويل. يستهلك صب الألمنيوم طاقة كبيرة. يمكن أن يساعد استخدام المعدات الموفرة للطاقة وتحسين إدارة الطاقة في تقليل تكاليف الطاقة. على سبيل المثال، استخدام الأفران ومعدات التدفئة الموفرة للطاقة وجدولة تحولات الإنتاج بشكل عقلاني لتقليل العمليات الخاملة يمكن أن يقلل بشكل كبير من استهلاك الكهرباء والوقود. علاوة على ذلك، فإن التدابير الصديقة للبيئة مثل استعادة غاز العادم وإعادة استخدام النفايات لا تتوافق مع اللوائح البيئية فحسب، بل تقلل أيضًا من هدر الموارد وتكاليف التشغيل الإجمالية.

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.