ما هي مزايا وعيوب استخدام قطع غيار السيارات المصبوبة بسبائك الزنك في الأجزاء الهيكلية للسيارات والأجزاء الزخرفية؟

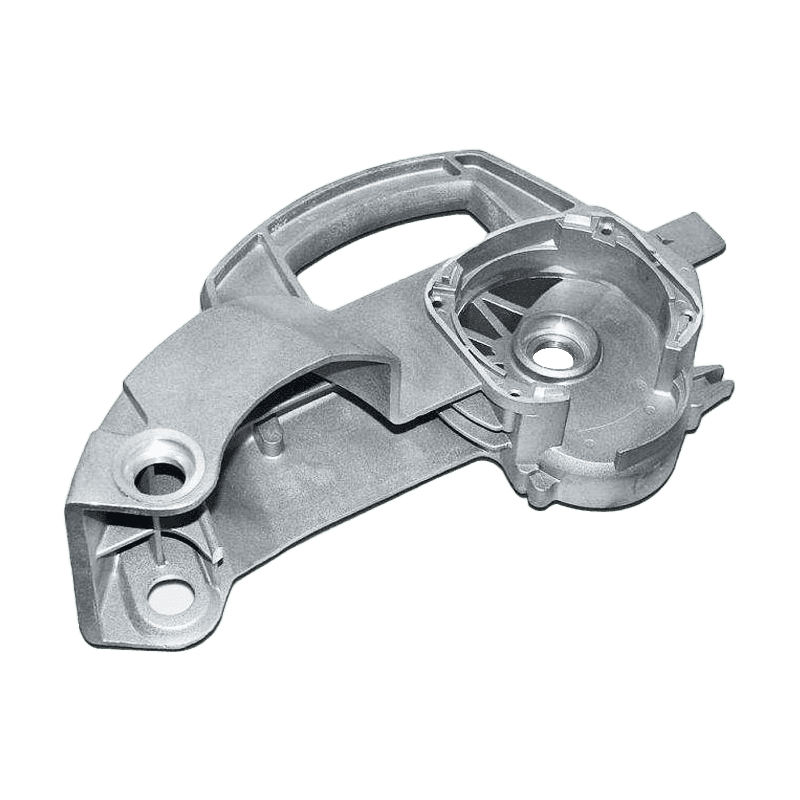

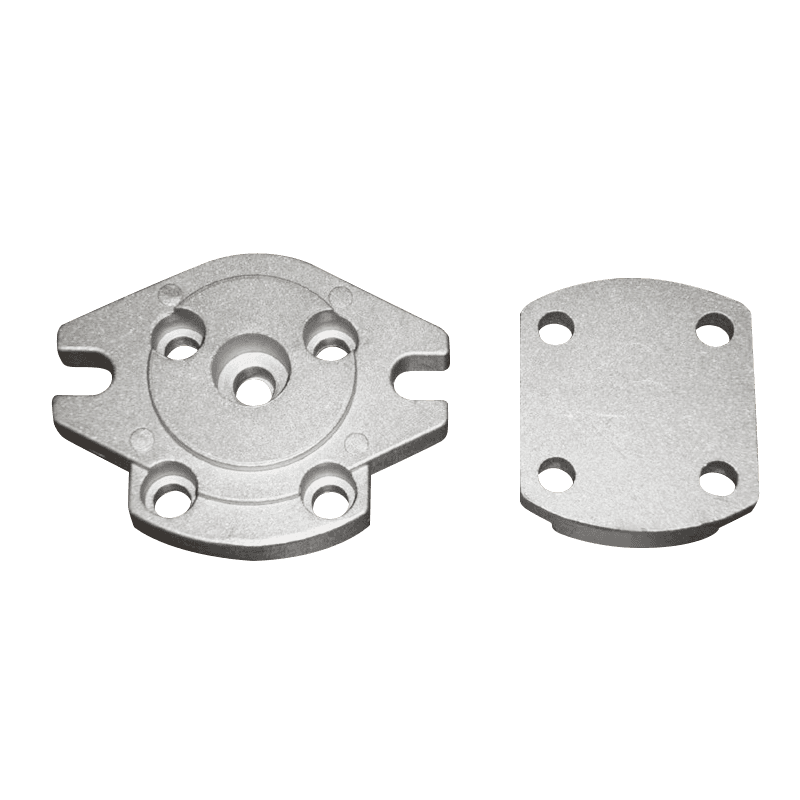

17-09-20251. مقدمة لقطع غيار السيارات المصبوبة بسبائك الزنك

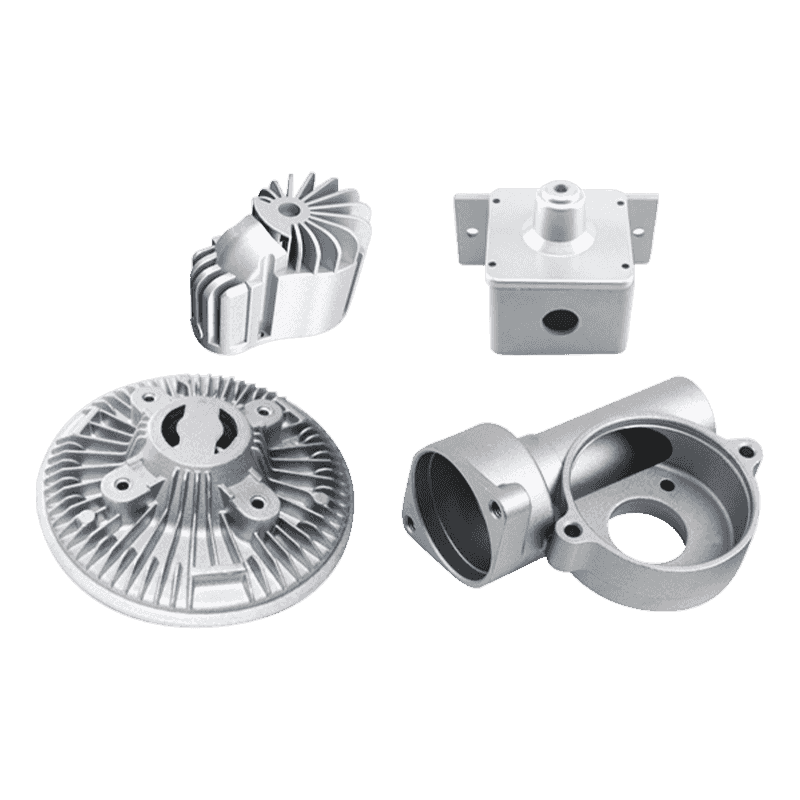

سبائك الزنك يموت الصب هي طريقة مستخدمة على نطاق واسع في صناعة السيارات، حيث تنتج الأجزاء الهيكلية والأجزاء الزخرفية بدقة أبعاد عالية. تتضمن العملية حقن سبائك الزنك المنصهرة في قالب تحت ضغط عالٍ، مما ينتج عنه مكونات قوية ومفصلة وموحدة. تحظى قطع غيار السيارات هذه بشعبية كبيرة نظرًا لقدرتها على التكيف مع التصميمات المعقدة وقدرتها على دمج الوظائف الهيكلية والزخرفية في المركبات. عند النظر في تطبيقها في كل من الأجزاء الهيكلية والزخرفية، فمن الضروري تقييم مزاياها وعيوبها لفهم تأثيرها الكامل على صناعة السيارات.

2. الخصائص المادية لسبائك الزنك

سبائك الزنك المستخدمة في الصب هي عادة مزيج من الزنك مع عناصر مثل الألومنيوم والمغنيسيوم والنحاس. توفر هذه المجموعات القوة الميكانيكية، ومقاومة التآكل، وخصائص الصب المحسنة. تشتهر سبائك الزنك بسيولتها، مما يسمح لها بإنشاء أجزاء ذات تصميمات معقدة وجدران رقيقة. هذه الخاصية تجعلها مناسبة لقطع غيار السيارات المزخرفة، بينما تسمح قوتها وثباتها باستخدامها في بعض التطبيقات الهيكلية. ومع ذلك، فإن خصائصها الفيزيائية تفرض أيضًا قيودًا بالمقارنة مع المواد الأخرى مثل الألومنيوم أو الفولاذ.

3. المزايا في الأجزاء الهيكلية للسيارات

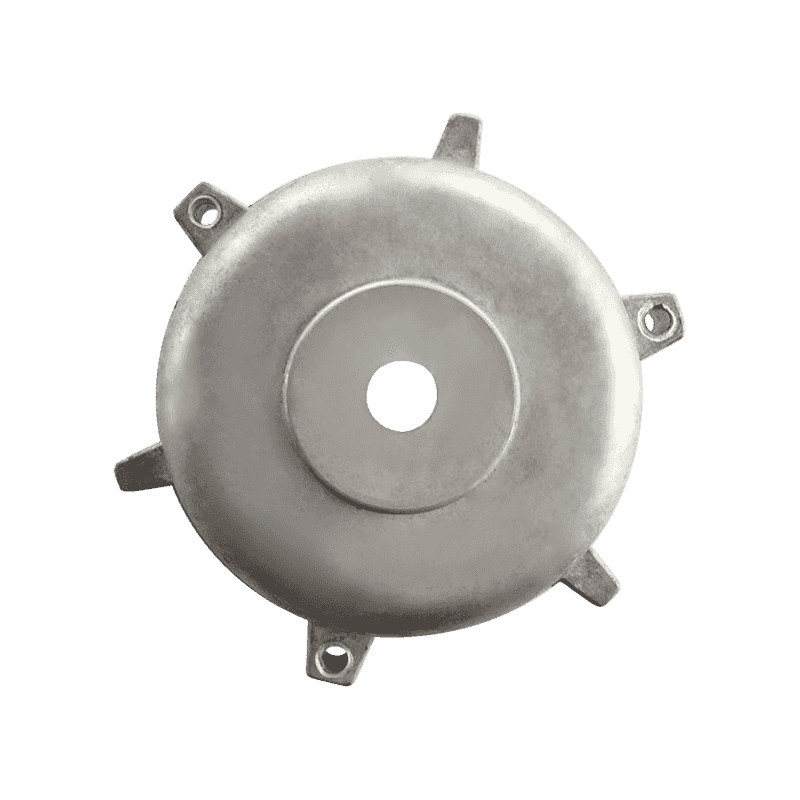

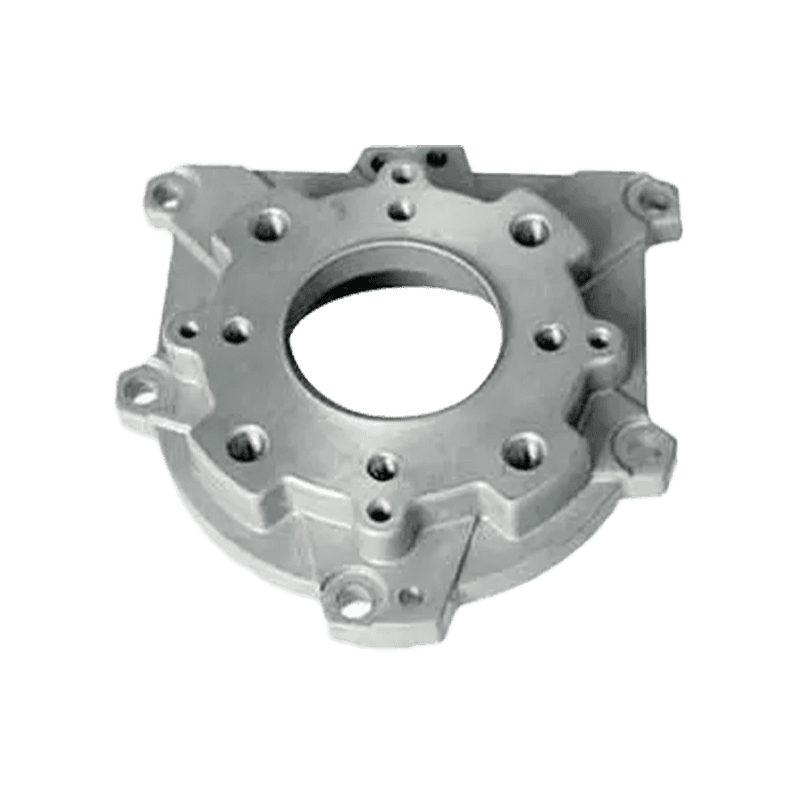

عند استخدامها في الأجزاء الهيكلية، توفر المكونات المصبوبة من سبائك الزنك العديد من المزايا. إنها تسمح بإنتاج أشكال معقدة ذات توزيع موحد للقوة، وهو أمر مهم في إطارات السيارات والعلب والموصلات. وتضمن قدرتهم على الحفاظ على التفاوتات الصارمة التوافق والأداء الوظيفي. بالإضافة إلى ذلك، تتمتع سبائك الزنك بمقاومة عالية للصدمات، مما يوفر السلامة والموثوقية في بعض التطبيقات الهيكلية. تضيف قابلية إعادة التدوير أيضًا قيمة إلى ممارسات تصنيع السيارات المستدامة.

4. عيوب الأجزاء الهيكلية للسيارات

وعلى الرغم من هذه المزايا، فإن سبائك الزنك لها حدود في التطبيقات الهيكلية. كثافتها أعلى من كثافة الألومنيوم، مما يؤدي إلى أجزاء أثقل قد تقلل من كفاءة السيارة بشكل عام. تتمتع سبائك الزنك أيضًا بنقاط انصهار أقل، مما قد يحد من أدائها في ظل ظروف درجات الحرارة المرتفعة داخل السيارة. في بعض التطبيقات الحاملة، قد يكون من المفضل استخدام سبائك الصلب أو الألومنيوم بسبب قوة الشد العالية. يجب مراعاة هذه القيود بعناية عند اختيار مكونات مصبوبة من سبائك الزنك للأغراض الهيكلية.

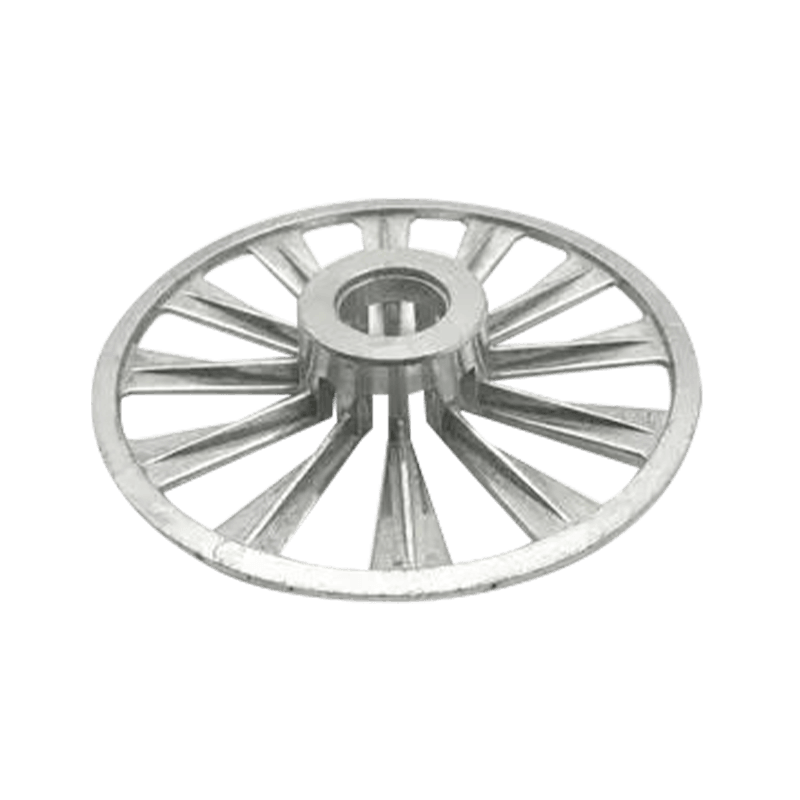

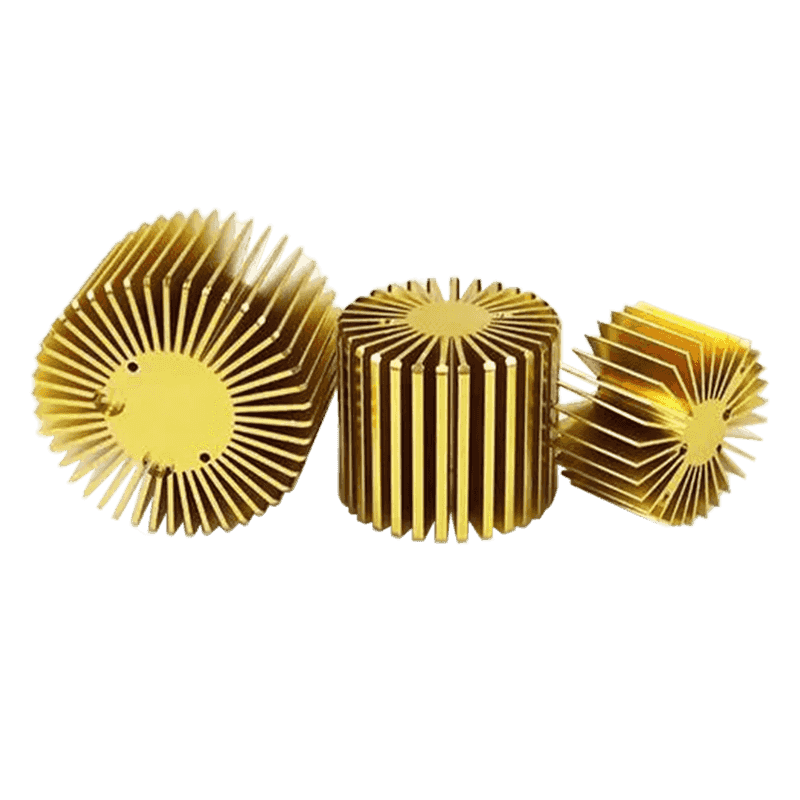

5. المزايا في أجزاء ديكور السيارات

تحظى الأجزاء المصبوبة من سبائك الزنك بتقدير خاص في تطبيقات السيارات الزخرفية مثل الزخارف والشعارات والمقابض والمكونات الداخلية. تسمح سيولة الصب الممتازة الخاصة بها بتشطيبات سطحية مفصلة وتصميمات معقدة، مما يعزز المظهر الجمالي للمركبات. يمكن طلاء سبائك الزنك أو طلاءها أو صقلها بسهولة، مما يوفر نطاقًا واسعًا من المعالجات السطحية. هذه المرونة تجعلها مثالية للتطبيقات الزخرفية حيث يكون المظهر والتشطيب بمثابة الاعتبارات الأساسية. تضمن متانتها أيضًا احتفاظ العناصر الزخرفية بمظهرها حتى بعد الاستخدام لفترة طويلة.

6. عيوب في أجزاء ديكور السيارات

في حين أن سبائك الزنك تؤدي أداءً جيدًا في الأجزاء الزخرفية، إلا أن هناك تحديات يجب مراعاتها. يمكن أن يؤثر التعرض للرطوبة والبيئات المسببة للتآكل على طول عمر التشطيبات السطحية إذا لم يتم تطبيق الطلاءات الواقية بشكل صحيح. بالإضافة إلى ذلك، على الرغم من أن سبائك الزنك توفر ثباتًا جيدًا للأبعاد، إلا أن الأجزاء الزخرفية قد لا تزال تواجه مشكلات تتعلق بالتمدد الحراري في البيئات ذات درجة الحرارة العالية. بالنسبة للتطبيقات التي تتطلب مواد خفيفة الوزن للغاية، قد تكون البدائل مثل البلاستيك أو الألومنيوم أكثر ملاءمة في بعض الأحيان.

7. اعتبارات تكلفة الأجزاء المصبوبة من سبائك الزنك

تتأثر تكلفة استخدام الأجزاء المصبوبة من سبائك الزنك بكل من كفاءة المواد والعملية. تعتبر سبائك الزنك ميسورة التكلفة نسبيًا، وتسمح عملية الصب بالقالب بإنتاج كميات كبيرة من الأجزاء المتطابقة مع الحد الأدنى من المعالجة اللاحقة. وهذا يقلل من تكاليف العمالة ووقت التصنيع. ومع ذلك، فإن الكثافة العالية للزنك مقارنة بالألمنيوم يمكن أن تزيد من تكلفة المادة لكل وحدة حجم. في التطبيقات الزخرفية، قد تؤثر النفقات الإضافية للطلاء أو الطلاء أيضًا على كفاءة التكلفة الإجمالية.

| عامل التكلفة | أجزاء مصبوبة من سبائك الزنك | مواد بديلة |

|---|---|---|

| تكلفة المواد | معتدل، مع توافر واسع | الألومنيوم أخف وزنا ولكنه أكثر تكلفة. البلاستيك أرخص |

| كفاءة التصنيع | عالية بسبب دقة الصب | يختلف، وغالبًا ما يتطلب المزيد من الآلات |

| تكاليف التشطيب | قد تكون هناك حاجة إلى طلاء أو طلاء إضافي | غالبًا ما تحتاج المواد البلاستيكية إلى تشطيب أقل؛ قد يحتاج الفولاذ إلى طلاءات |

8. الجوانب البيئية والاستدامة

تعتبر الاستدامة مصدر قلق متزايد في صناعة السيارات. سبائك الزنك قابلة لإعادة التدوير بالكامل، وهو ما يتوافق مع الأهداف البيئية. كما تقلل عملية الصب بالقالب من هدر المواد بسبب كفاءة الإنتاج العالية. بالمقارنة مع البلاستيك، توفر سبائك الزنك أجزاء تدوم لفترة أطول، مما يقلل من تكرار الاستبدال وتوليد النفايات. ومع ذلك، فإن استهلاك الطاقة في عملية الصب ومتطلبات الطلاء في التطبيقات الزخرفية يقدم اعتبارات بيئية إضافية يجب موازنتها.

9. مقارنة الأداء الميكانيكي

تؤثر الخواص الميكانيكية للأجزاء المصبوبة من سبائك الزنك على مدى ملاءمتها لتطبيقات السيارات المختلفة. في المكونات الهيكلية، تعد الخصائص مثل قوة الشد والصلابة ومقاومة الصدمات أمرًا أساسيًا، بينما في الأجزاء الزخرفية، يتم إعطاء الأولوية لتشطيب السطح واستقرار الأبعاد. يقدم الجدول التالي مقارنة بين جوانب الأداء الميكانيكي لسبائك الزنك مقابل البدائل الطبيعية مثل الألومنيوم والصلب.

| ملكية | أجزاء مصبوبة من سبائك الزنك | أجزاء الألومنيوم | أجزاء الصلب |

|---|---|---|---|

| كثافة | أعلى، مما يؤدي إلى أجزاء أثقل | ميزة أقل وخفيفة الوزن | عالية، وأثقل بكثير |

| قوة الشد | معتدلة ومناسبة للأحمال الخفيفة | متوسطة إلى عالية حسب السبائك | عالية، الأفضل للأحمال الثقيلة |

| مقاومة التأثير | جيدة في ظل الظروف العادية | معتدل | عالي |

| مقاومة التآكل | جيد مع الطلاءات | أكسيد جيد وقائي بشكل طبيعي | يتطلب الطلاء لمقاومة التآكل |

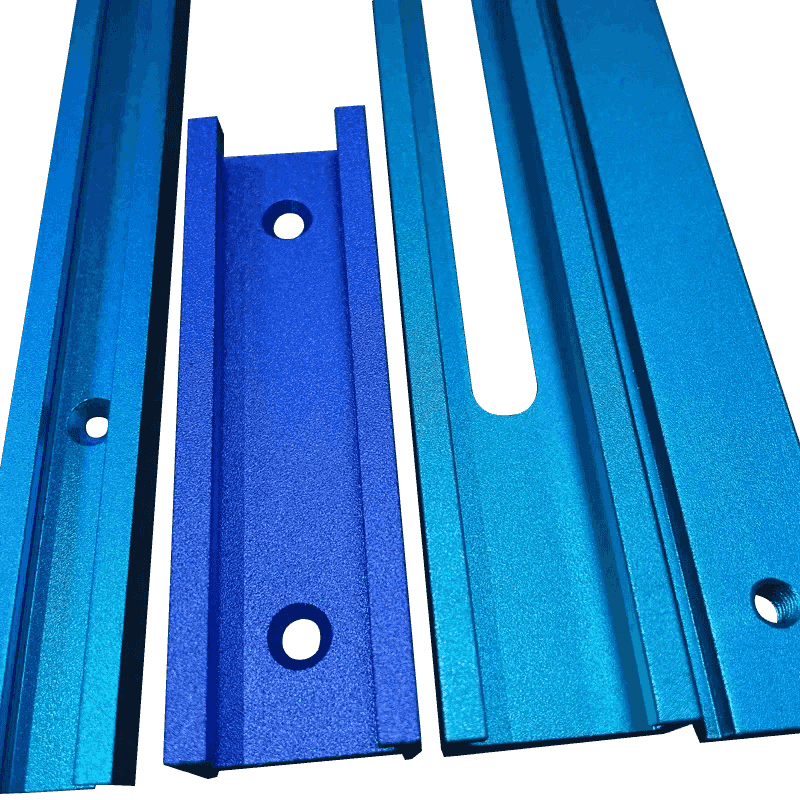

10. تطبيقات في تصميم السيارات الحديثة

يدمج تصميم السيارات الحديث الأجزاء المصبوبة من سبائك الزنك في كل من الأدوار الهيكلية والزخرفية. تشمل التطبيقات الهيكلية العلب والأقواس والموصلات، بينما تغطي التطبيقات الزخرفية الزخارف والشعارات والمقابض. غالبًا ما يعتمد اختيار استخدام سبائك الزنك على الموازنة بين المتانة والجماليات واعتبارات التكلفة. على سبيل المثال، توفر المقابض والزخارف المصنوعة من سبائك الزنك القوة والتشطيبات التفصيلية، بينما تستفيد المكونات الهيكلية من ثبات أبعادها.

11. ملخص المزايا والعيوب

يمكن تلخيص مزايا وعيوب قطع غيار السيارات المصبوبة بسبائك الزنك في الجدول أدناه، مع تسليط الضوء على الاختلافات بين التطبيقات الهيكلية والزخرفية:

| طلب | المزايا | العيوب |

|---|---|---|

| الأجزاء الهيكلية | عالي impact resistance, dimensional stability, recyclability | أثقل من الألومنيوم، وتحمل درجات الحرارة المنخفضة، وقوة شد معتدلة |

| الأجزاء الزخرفية | تشطيب سطحي ممتاز وتصميمات معقدة وطلاء ودهان سهل | يتطلب طبقات واقية، ومشكلات التمدد الحراري المحتملة |

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.