ما هي المعايير التي يمكن أن يحققها الصب بالقالب من حيث دقة الأبعاد والانتهاء من السطح؟

22-10-2025دقة الأبعاد في صب الرصاص

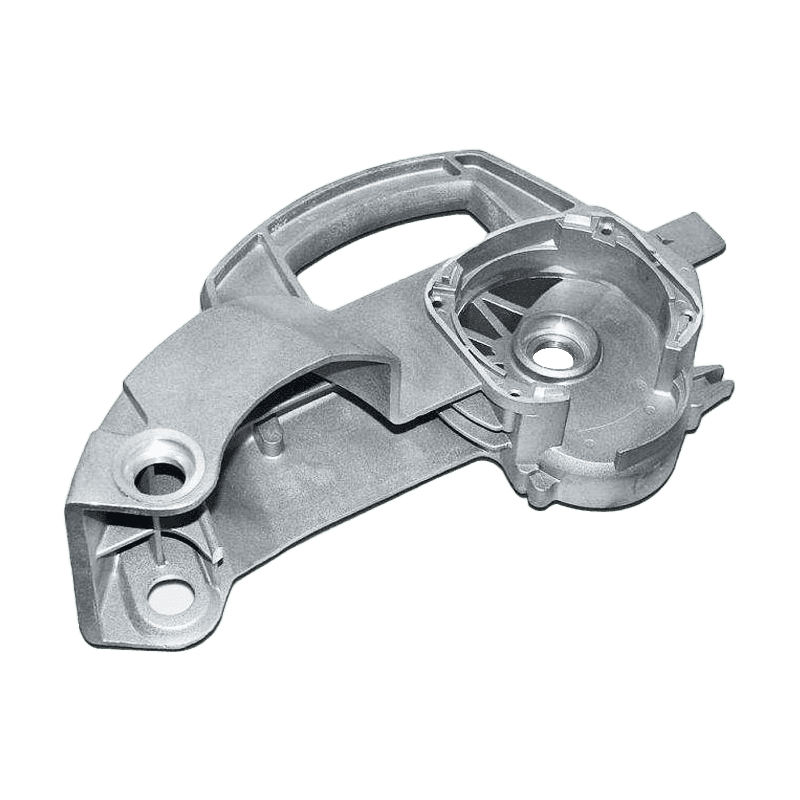

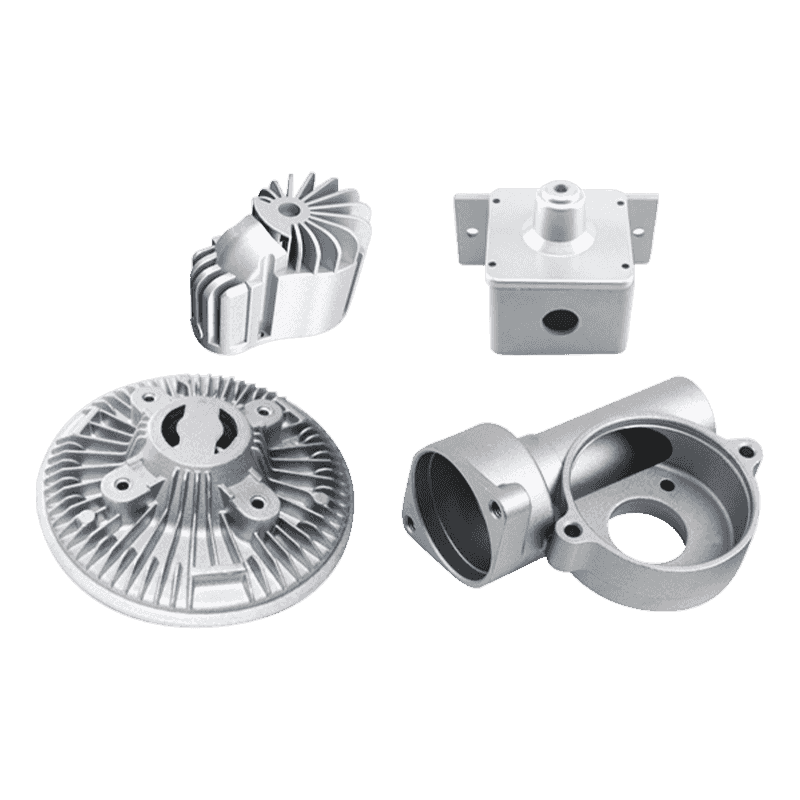

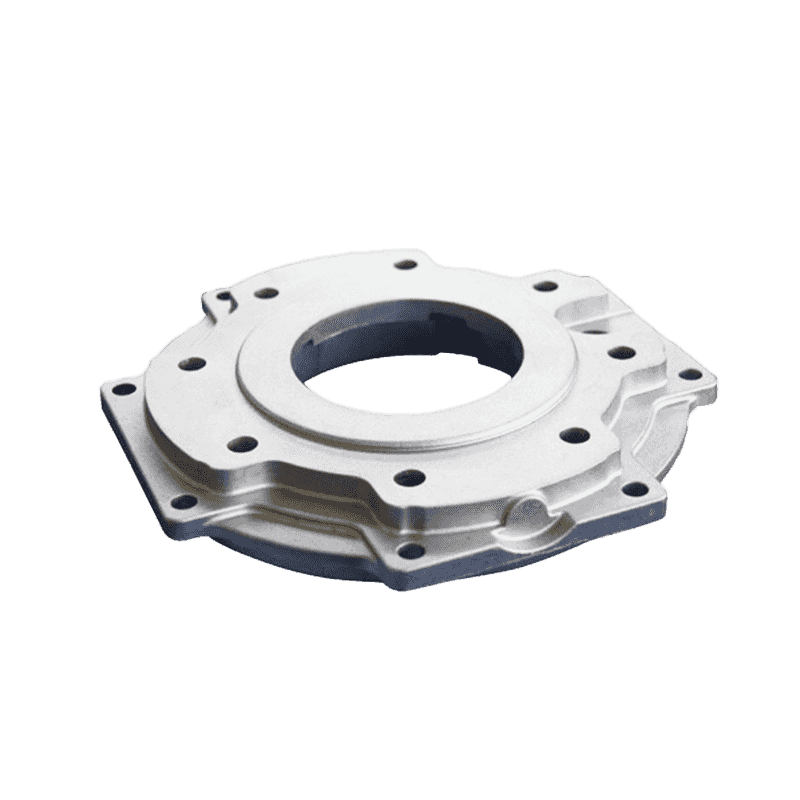

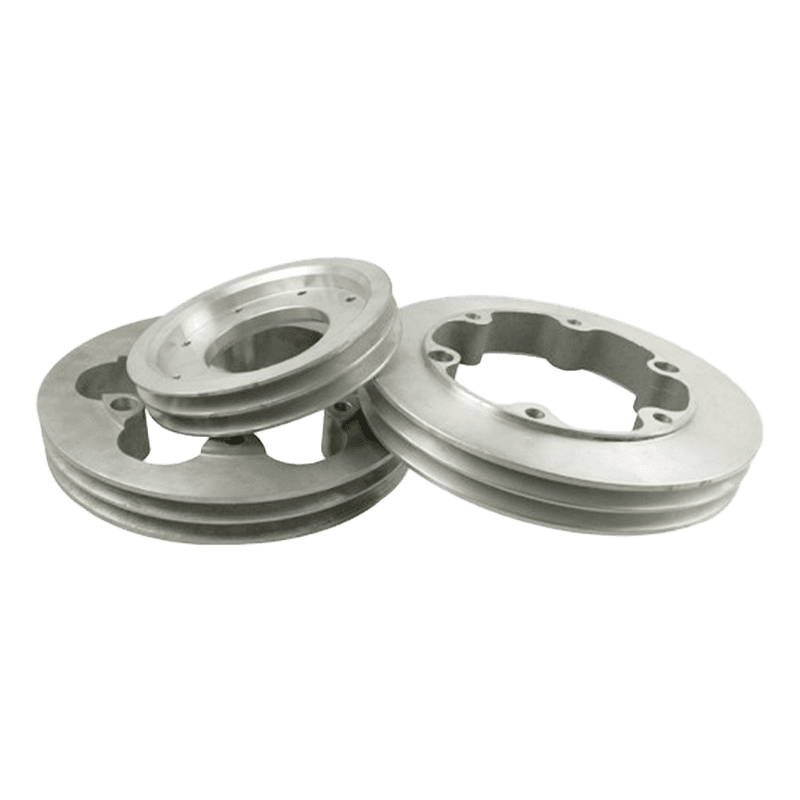

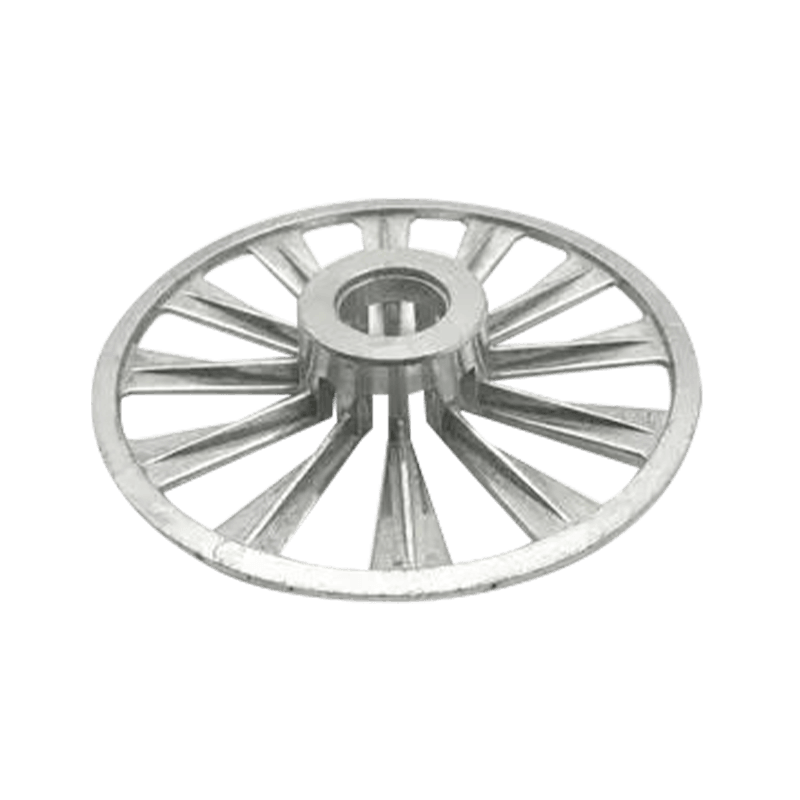

يُعرف صب القالب بالرصاص بقدرته على تحقيق دقة أبعاد عالية، وهو أمر بالغ الأهمية في الصناعات التي تتطلب هندسة وتناسب الأجزاء المتسقة. تعتمد دقة الأبعاد على عوامل متعددة مثل تصميم القالب وضغط الحقن ومعدل التبريد والتحكم في درجة حرارة القالب. في الممارسة الصناعية القياسية، يمكن للمكونات المصبوبة من الرصاص أن تلبي عادةً مستويات التسامح في حدود ±0.05 مم إلى ±0.1 مم للأبعاد الأصغر ونطاقات أكبر قليلاً للمكونات الأكبر. تتيح هذه الدقة أن يكون صب القالب الرصاصي مناسبًا للتطبيقات التي يكون فيها التسامح المحكم والتكرار أمرًا بالغ الأهمية، مثل صب قوالب السيارات الكهربائية، وصب معدات الصيد، وصب قوالب الآلات.

العوامل المؤثرة على دقة الأبعاد

دقة الأبعاد في صب يموت الرصاص يتأثر بتكوين السبائك، وتآكل القالب، واستقرار العملية. تُظهر السبائك القائمة على الرصاص سيولة جيدة، مما يمكنها من ملء التجاويف الدقيقة بأقل قدر من التشوه. ومع ذلك، فإن الاختلافات في معدلات التبريد يمكن أن تسبب انكماشًا طفيفًا أو تزييفًا. يساعد تصميم القالب المتقدم مع أنظمة التهوية والبوابات المناسبة على تقليل انحرافات الأبعاد. بالإضافة إلى ذلك، تسمح الأتمتة في معدات الصب بالقالب بالتحكم الدقيق في معلمات الحقن، مما يضمن الاتساق عبر دفعات الإنتاج. تساهم المعايرة والصيانة المنتظمة للآلات أيضًا في الحفاظ على معايير أبعاد مستقرة أثناء التصنيع على المدى الطويل.

خصائص الانتهاء من السطح

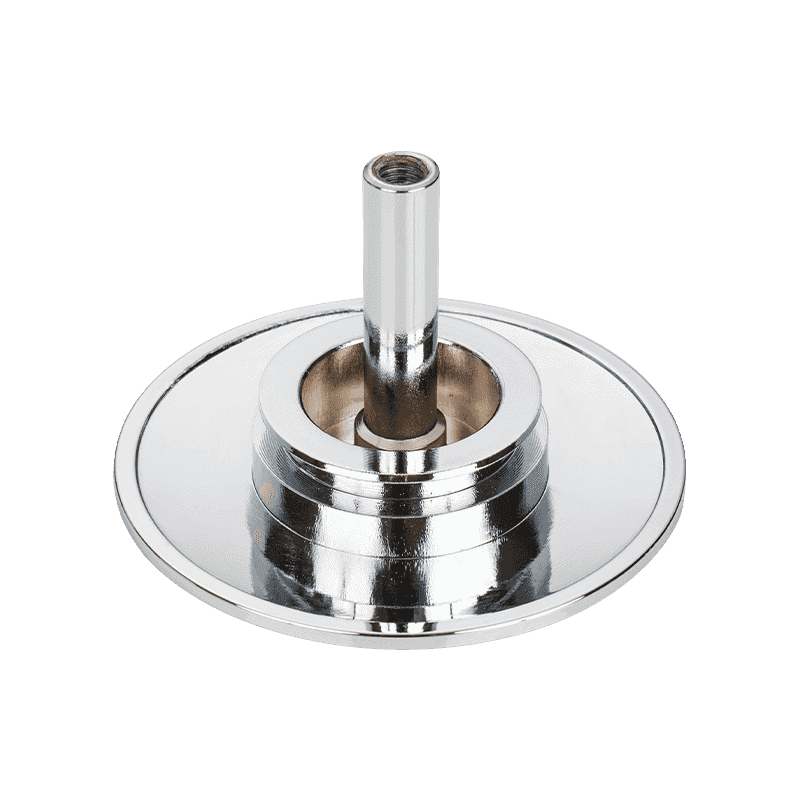

يعتمد الانتهاء من سطح الأجزاء المصبوبة من الرصاص بشكل كبير على جودة سطح القالب وظروف المعالجة. يمكن للقالب المصقول بشكل صحيح أن ينتج مكونات ذات خشونة سطحية (Ra) تصل إلى 0.8 إلى 1.6 ميكرومتر، وهي مناسبة لمعظم التطبيقات الصناعية. عندما تكون هناك حاجة إلى جودة تجميلية أو ختم أعلى، يمكن تطبيق عمليات التشطيب الثانوية مثل السفع بالخردق أو التلميع أو الطلاء الكهربائي. وهذا يضمن أن المنتج النهائي يلبي التوقعات الوظيفية والمرئية دون المساس بالأداء الميكانيكي. في تصنيع المعدات الدقيقة، وخاصة في صب معدات الصيد، تعد التشطيبات السطحية الناعمة ضرورية لتقليل الاحتكاك وتحسين أداء المكونات.

التسامح المقارن في التطبيقات المختلفة

تفرض الصناعات المختلفة متطلبات تحمل مختلفة اعتمادًا على التطبيق المقصود. على سبيل المثال، في صب قوالب السيارات الكهربائية، غالبًا ما تكون هناك حاجة إلى تفاوتات أكثر صرامة لضمان التوافق بين العلب الإلكترونية أو مكونات الإدارة الحرارية. من ناحية أخرى، قد يسمح صب القوالب الآلية بتفاوتات أوسع قليلاً إذا كانت الأجزاء خاضعة للتصنيع الثانوي أو تعديلات التجميع. يلخص الجدول التالي نطاقات دقة الأبعاد العامة التي تمت ملاحظتها في التطبيقات المختلفة لصب قوالب الرصاص.

| مجال التطبيق | التسامح الأبعاد النموذجي | خشونة السطح (Ra) | متطلبات ما بعد المعالجة |

|---|---|---|---|

| صب القوالب للمركبات الكهربائية | ±0.05 مم - ±0.08 مم | 0.8 - 1.2 ميكرومتر | غالبا ما يتطلب تلميع أو أنودة |

| صب معدات الصيد | ±0.06 مم - ±0.1 مم | 1.0 - 1.6 ميكرومتر | الطلاء الكهربائي في بعض الأحيان للحماية من التآكل |

| آلات الصب يموت | ±0.08 مم - ±0.15 مم | 1.6 - 3.2 ميكرومتر | التصنيع أو الطلاء على أساس الاستخدام |

تقنيات تحسين العمليات والقياس

يتطلب تحقيق دقة الأبعاد والحفاظ عليها قياسًا دقيقًا ومراقبة الجودة. تُستخدم آلات قياس الإحداثيات (CMM) وأنظمة المسح بالليزر على نطاق واسع للتحقق من ثبات أبعاد الأجزاء المصبوبة. تسمح هذه الأنظمة بقياس عدم الاتصال للأشكال الهندسية المعقدة، مما يضمن بقاء الانحرافات عن نموذج التصميم ضمن الحدود المقبولة. يتم أيضًا تطبيق تقنيات التحكم في العمليات الإحصائية (SPC) في خطوط إنتاج الصب بالقالب لمراقبة الاتجاهات في أبعاد الأجزاء وتحديد الانجرافات المحتملة للعملية مبكرًا. يتيح دمج أدوات القياس الرقمية مع أنظمة إدارة الإنتاج إجراء تصحيحات في الوقت الفعلي، وتقليل معدلات الخردة والحفاظ على الجودة المتسقة.

تأثير تكوين السبائك على الدقة

تمتلك السبائك القائمة على الرصاص خصائص محددة تجعلها مناسبة لصب القوالب بدقة. إن وجود القصدير والأنتيمون يعزز القوة ومقاومة التآكل، مع الحفاظ على سيولة جيدة. يحدد تكوين السبيكة معدل انكماش المسبوكة، مما يؤثر بشكل مباشر على دقة الأبعاد. عندما تستخدم في صب السيارة الكهربائية ، يصبح التحكم في السبائك مهمًا بشكل خاص لأن الأجزاء غالبًا ما تتطلب تفاوتات مشددة للختم وتبديد الحرارة. وبالمثل، تستفيد عملية صب معدات الصيد من السبائك ذات الانكماش المنخفض لضمان التركيب الدقيق للمكونات المتحركة، في حين تستخدم آلات صب القوالب السبائك التي توازن القوة الميكانيكية وسهولة الصب.

تصميم القالب ودوره في تحقيق الدقة

يلعب تصميم القالب دورًا حاسمًا في تحديد النتيجة النهائية للأبعاد من عملية الصب. يجب تصميم عناصر مثل خطوط الفصل ومواقع دبوس القاذف وقنوات التبريد بعناية لتقليل تركيز الضغط والتشوه. التحكم الموحد في درجة الحرارة داخل القالب يضمن تبريد الرصاص المنصهر بالتساوي، مما يمنع الانكماش أو التشوه المحلي. في التطبيقات المتقدمة مثل صب الآلات ، تُستخدم عمليات المحاكاة الهندسية بمساعدة الكمبيوتر (CAE) للتنبؤ بتدفق المعادن وسلوك التصلب، وتحسين هيكل القالب قبل بدء التصنيع. تساهم اعتبارات التصميم هذه بشكل كبير في تحقيق دقة موثوقة وتشطيب عالي الجودة للسطح.

تحسين اللمسة النهائية للسطح من خلال المعالجات اللاحقة

يتم استخدام عمليات ما بعد المعالجة مثل التلميع، والسفع بالخردق، والطلاء بشكل شائع لتحسين التشطيب السطحي لمكونات الرصاص المصبوبة. لا تعمل هذه العمليات على تحسين المظهر فحسب، بل تقلل أيضًا من مسامية السطح، مما يحسن مقاومة التآكل والتصاق الطلاء. على سبيل المثال، قد تخضع أجزاء صب قوالب السيارات الكهربائية لطلاء مسحوق للحماية من التعرض البيئي، في حين أن مكونات صب معدات الصيد غالبًا ما تتلقى طلاء النيكل لمقاومة التآكل في المياه المالحة. قد تخضع منتجات صب القوالب الآلية أيضًا للتصنيع لتحسين نعومة السطح لأغراض التجميع أو الختم. يضمن الجمع بين الصب الدقيق والتشطيب الفعال أن كل جزء يلبي التوقعات الوظيفية والجمالية.

استقرار الأبعاد في ظل ظروف التشغيل

بعد الإنتاج، يظل استقرار الأبعاد أحد الاعتبارات المهمة، خاصة بالنسبة للأجزاء المعرضة لتغيرات درجات الحرارة أو الأحمال الميكانيكية. تظهر المكونات المصبوبة من الرصاص بشكل عام ثباتًا جيدًا بسبب مقاومة المادة للتمدد الحراري. ومع ذلك، فإن التعرض المفرط للحرارة أثناء التشغيل يمكن أن يسبب تشوهًا بسيطًا إذا كانت تركيبة السبائك أو عملية المعالجة الحرارية غير كافية. في صب قوالب السيارات الكهربائية، يعد الاستقرار الحراري أمرًا بالغ الأهمية لمرفقات البطارية والمبيتات الإلكترونية. وبالمثل، يجب أن تحافظ مكونات صب معدات الصيد على ثبات الأبعاد لضمان التشغيل السلس تحت درجات حرارة المياه المختلفة. يساهم الحفاظ على ظروف الإنتاج المستقرة أثناء عملية الصب في تقليل هذه الاختلافات.

مقارنة بين صب الرصاص وطرق صب المعادن الأخرى

غالبًا ما تتم مقارنة صب قوالب الرصاص مع صب قوالب الألومنيوم والزنك من حيث الدقة والتشطيب. في حين أن سبائك الألومنيوم أخف وزنًا وتستخدم بشكل شائع في صب قوالب السيارات الكهربائية، فإن الرصاص يوفر تكرارًا أفضل للأبعاد نظرًا لنقطة انصهاره المنخفضة وخصائص التدفق الجيدة. من ناحية أخرى، يحقق صب الزنك بالقالب تشطيبًا مشابهًا للسطح ولكنه يتطلب ضغط صب أعلى. يوضح الجدول التالي مقارنة عامة بين هذه المواد فيما يتعلق بدقة الأبعاد والتشطيب السطحي.

| نوع المادة | نقطة الانصهار (درجة مئوية) | التسامح الأبعاد (مم) | خشونة السطح (Ra μm) | تطبيق نموذجي |

|---|---|---|---|---|

| سبائك الرصاص | 327 درجة مئوية | ±0.05 – ±0.1 | 0.8 - 1.6 | صب معدات الصيد بالقالب، صب الآلات بالقالب |

| سبائك الألومنيوم | 660 درجة مئوية | ±0.08 – ±0.15 | 1.2 - 2.5 | صب السيارات الكهربائية |

| سبائك الزنك | 420 درجة مئوية | ±0.05 – ±0.08 | 0.8 - 1.2 | المنتجات الاستهلاكية وقطع غيار الأجهزة |

ممارسات التفتيش ومراقبة الجودة

تشمل طرق الفحص لضمان دقة الأبعاد وجودة السطح الفحص البصري وقياس الأبعاد واختبار خشونة السطح. يمكن لطرق الاختبار غير المدمر (NDT) مثل الفحص بالأشعة السينية والفحص بالموجات فوق الصوتية اكتشاف العيوب الداخلية التي قد تؤثر على الاستقرار والدقة. بالنسبة للمكونات عالية القيمة المستخدمة في صب قوالب السيارات الكهربائية، تقوم فرق مراقبة الجودة بإجراء رسم خرائط شامل للأبعاد لضمان تلبية جميع الأجزاء للتفاوتات الصارمة. تضمن المراقبة المنتظمة لتآكل الأداة ودرجة حرارة القالب ومعلمات الحقن الحفاظ على الدقة المتسقة بمرور الوقت. إن تنفيذ معايير التفتيش هذه يدعم الموثوقية على المدى الطويل ويقلل من الهدر.

استقرار العملية والتكرار

إن القدرة على إعادة إنتاج أجزاء متطابقة عبر دورات إنتاج متعددة تحدد استقرار العملية في صب قوالب الرصاص. تضمن الأنظمة الآلية المزودة بعناصر تحكم قابلة للبرمجة بقاء المعلمات مثل سرعة الحقن والضغط ودرجة الحرارة ضمن الحدود المحددة. تعمل أنظمة المراقبة والتغذية الراجعة في الوقت الفعلي على تحسين إمكانية تكرار العملية. يعد هذا الاتساق ضروريًا في قطاعات مثل آلات صب القوالب، حيث يجب أن تتوافق الأجزاء مع الحد الأدنى من الاختلاف. تعمل ظروف الإنتاج المستقرة أيضًا على تقليل معدلات إعادة العمل، مما يساعد الشركات المصنعة على تحقيق تكاليف وجداول زمنية يمكن التنبؤ بها دون المساس بالدقة أو تشطيب السطح.

التطبيقات التي تتطلب دقة عالية ولمسة نهائية سلسة

يتم استخدام صب قوالب الرصاص على نطاق واسع في المجالات التي تتطلب اتساقًا عالي الأبعاد وأنسجة سطحية ناعمة. تستفيد مكونات صب القوالب في السيارة الكهربائية من هذه التقنية نظرًا للحاجة إلى الدقة في العلب الإلكترونية وحالات البطاريات. يتطلب صب معدات الصيد تركيبًا دقيقًا لضمان الكفاءة الميكانيكية والمتانة تحت الحمل. تشمل تطبيقات صب قوالب الآلات العلب والتروس والصمامات، حيث تعمل الأبعاد الدقيقة وخشونة السطح المنخفضة على تحسين الأداء وكفاءة التجميع. توضح هذه التطبيقات كيف يدعم صب القالب الرصاص المتطلبات الصناعية المتنوعة من خلال الدقة والاتساق.

دمج التصنيع باستخدام الحاسب الآلي في عمليات التشطيب

لتعزيز دقة الأبعاد بشكل أكبر، غالبًا ما تخضع المكونات المصبوبة من الرصاص إلى التصنيع باستخدام الحاسب الآلي كعملية ثانوية. تتيح التصنيع باستخدام الحاسب الآلي تحسين الأسطح والتحكم في التسامح بما يتجاوز حدود عملية الصب. يعد هذا التكامل شائعًا بشكل خاص في صب قوالب السيارات الكهربائية وصب قوالب الآلات، حيث تكون الأشكال الهندسية المعقدة وميزات المحاذاة المهمة مطلوبة. يوفر الجمع بين الصب بالقالب والتصنيع باستخدام الحاسب الآلي كفاءة من حيث التكلفة ودقة أبعاد فائقة، مما يلبي المتطلبات المتطورة لقطاعات التصنيع الحديثة.

الاتجاهات المستقبلية في مراقبة جودة الأبعاد والسطح

يكمن مستقبل صب القوالب الرصاصية في التصنيع الرقمي والأتمتة. تعمل تقنيات مثل مسح القوالب ثلاثية الأبعاد والمحاكاة التنبؤية ومراقبة الجودة القائمة على الذكاء الاصطناعي على تحسين القدرة على التنبؤ بالانحرافات والتحكم فيها. تعمل مواد القالب والطلاءات المحسنة أيضًا على إطالة عمر القالب، مما يحافظ على اتساق السطح النهائي على مدار عمليات الإنتاج الأطول. مع استمرار تطور صناعات مثل صب قوالب السيارات الكهربائية وصب معدات الصيد، فإن التركيز على الدقة والكفاءة البيئية سيؤدي إلى مزيد من الابتكار في تكنولوجيا صب قوالب الرصاص وأنظمة الإنتاج.

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.