هل يمكن للقوة الميكانيكية لصب الزنك أن تلبي متطلبات الأجزاء الهيكلية؟

09-10-2025القوة الميكانيكية لصب الزنك في التطبيقات الهيكلية

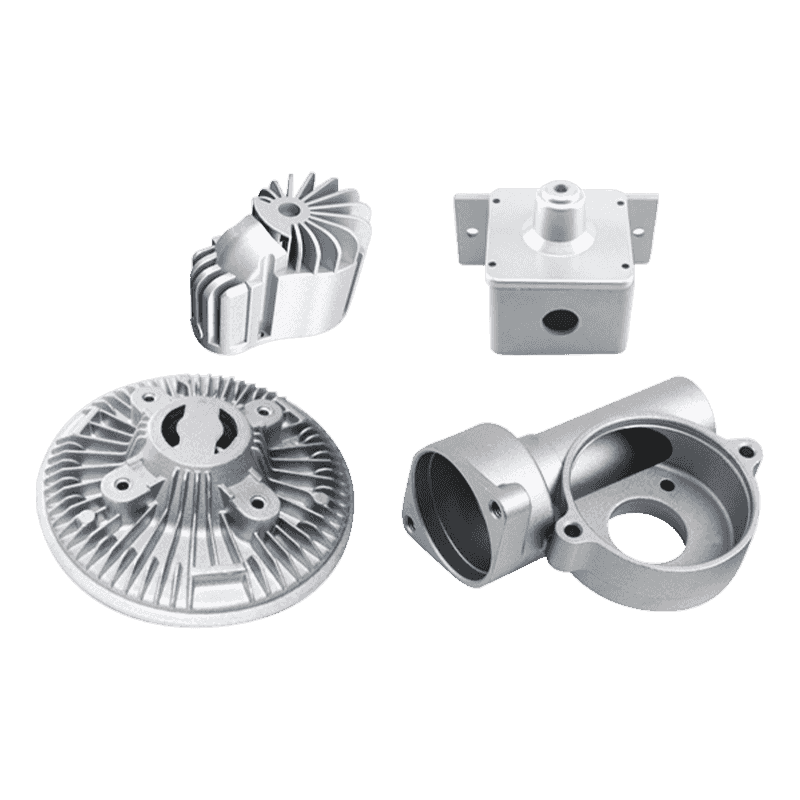

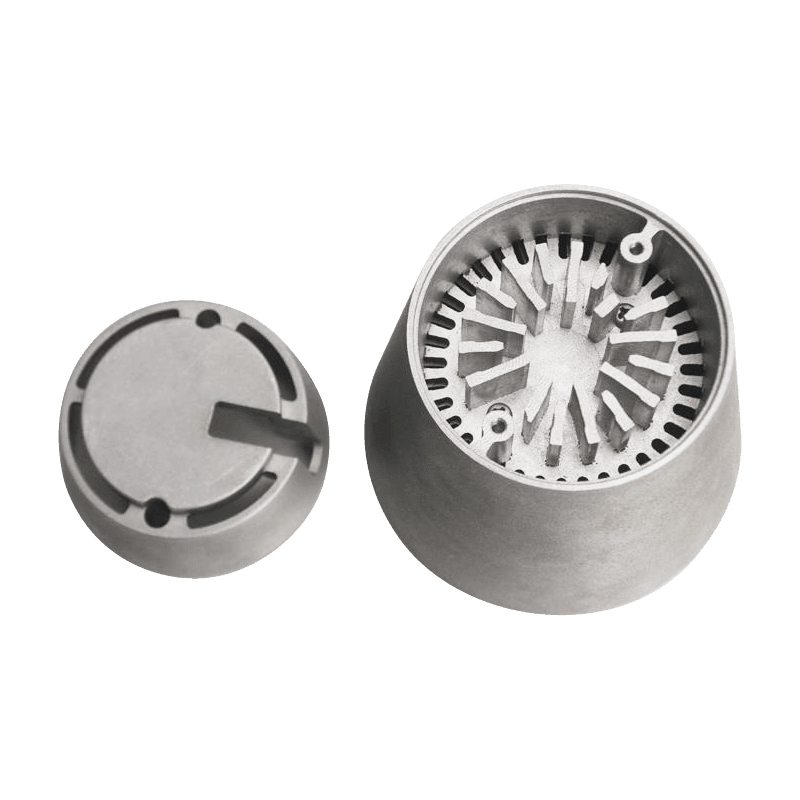

يستخدم صب الزنك على نطاق واسع في مختلف الصناعات بسبب توازنه بين القوة الميكانيكية ودقة الصب وفعالية التكلفة. عند النظر فيما إذا كان صب الزنك بالقالب يمكن أن يلبي متطلبات الأجزاء الهيكلية، هناك عدة عوامل تلعب دورًا، بما في ذلك قوة الشد، ومقاومة الصدمات، والاستطالة، وقدرة التحمل. تؤثر البنية المجهرية للمادة وتكوين السبائك وجودة عملية الصب على أدائها النهائي. يتيح فهم هذه الخصائص للمهندسين تقييم مدى ملاءمتها للتطبيقات الهيكلية حيث يعد الاستقرار والمتانة ومقاومة الإجهاد أمرًا ضروريًا.

الخصائص الأساسية لصب الزنك

الخصائص الأساسية لل صب الزنك جعله خيارًا جذابًا لبعض الأجزاء الهيكلية. توفر سبائك الزنك عادةً قوة شد تتراوح بين 280 ميجا باسكال و400 ميجا باسكال، اعتمادًا على نوع السبيكة. كما أنها تظهر صلابة جيدة واستقرارًا للأبعاد، وهو أمر مهم بشكل خاص للحفاظ على السلامة الهيكلية المتسقة تحت الأحمال الميكانيكية. هذه الخصائص تجعل الزنك مناسبًا للتطبيقات الهيكلية متوسطة الحمل، خاصة في قطاعات مثل السيارات والإسكان الإلكتروني والسلع الاستهلاكية التي تتطلب الدقة والثبات.

المقارنة مع المواد الإنشائية البديلة

عند تقييم صب الزنك للأجزاء الهيكلية، من الضروري مقارنتها مع معادن أخرى مثل الألومنيوم أو الفولاذ أو المغنيسيوم. يتمتع الفولاذ بقوة شد أعلى وغالبًا ما يستخدم للأحمال الهيكلية الثقيلة، بينما يوفر الألومنيوم بديلاً أخف وزنًا مع نسبة قوة إلى وزن جيدة. يوفر صب الزنك بالقالب أرضية وسطية، مما يوفر قوة كافية مع قابلية صب ممتازة وتكاليف إنتاج أقل. بالنسبة للتطبيقات الهيكلية غير الحرجة أو متوسطة الحمل، قد توفر سبائك الزنك قوة كافية مع تقليل تعقيد التصنيع أيضًا.

| مادة | قوة الشد (ميغاباسكال) | الكثافة (جم/سم³) | تطبيق نموذجي |

|---|---|---|---|

| سبائك الزنك | 280-400 | 6.6-6.8 | الأجزاء الهيكلية المتوسطة، والعلب، والأقواس |

| سبائك الألومنيوم | 200-500 | 2.7 | هياكل خفيفة الوزن، وإطارات السيارات |

| فُولاَذ | 400-1000 | 7.8 | المكونات الحاملة للخدمة الشاقة |

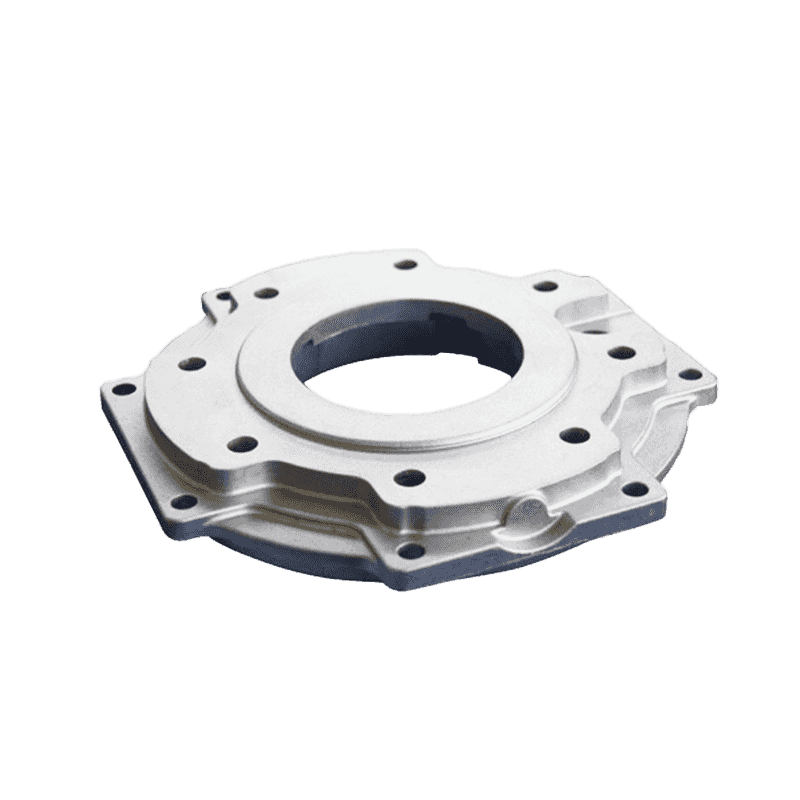

القدرة على التحمل والاستقرار الهيكلي

أحد المتطلبات الأساسية للأجزاء الهيكلية هو القدرة على تحمل الأحمال الميكانيكية دون تشوه مفرط. يمكن أن يتحمل صب قوالب الزنك أحمالًا كبيرة، خاصة في المكونات مثل الأقواس أو العلب أو العبوات التي يتم فيها تطبيق ضغوط ديناميكية ثابتة أو معتدلة. ومع ذلك، في التطبيقات التي تتطلب أداء حمل عالي جدًا، قد يكون الفولاذ أو الألومنيوم المقوى أكثر ملاءمة. تسمح قوة الزنك وصلابته بالحفاظ على ثبات الأبعاد، وهو أمر بالغ الأهمية للأجزاء التي يجب أن تتشابك أو تتلاءم بدقة مع التجميعات.

مقاومة التأثير والتعب

غالبًا ما تتعرض الأجزاء الهيكلية لدورات إجهاد متكررة أو تأثيرات عرضية، مما يجعل مقاومة التعب أحد الاعتبارات المهمة. يوفر صب الزنك مقاومة معقولة للصدمات، على الرغم من أنه أقل من الفولاذ. تعتبر مقاومة التعب كافية لتطبيقات الخدمة المتوسطة ولكنها قد لا تكون كافية في السيناريوهات التي تنطوي على اهتزازات ثقيلة مستمرة أو أحمال متقلبة. يجب على المهندسين تقييم بيئة التشغيل المتوقعة لتحديد ما إذا كان أداء كلال الزنك يتوافق مع متطلبات الجزء.

الاستقرار الحراري ومقاومة التشوه

تواجه الأجزاء الهيكلية في كثير من الأحيان تغيرات في درجات الحرارة، مما قد يؤثر على الأداء الميكانيكي. يحافظ صب الزنك على ثبات الأبعاد في نطاقات درجة حرارة التشغيل العادية، عادةً ما بين -40 درجة مئوية و120 درجة مئوية. وبعيدًا عن هذا النطاق، قد تتعرض سبائك الزنك للزحف أو انخفاض القوة، مما قد يؤثر على السلامة الهيكلية. بالنسبة للبيئات الهيكلية ذات درجة الحرارة العالية، قد يكون من الضروري استخدام سبائك بديلة ذات مقاومة حرارية أعلى. ومع ذلك، ضمن نطاقات درجات الحرارة المشتركة، يوفر الزنك أداءً مستقرًا للأجزاء الهيكلية.

مقاومة التآكل والمتانة على المدى الطويل

هناك عامل آخر في تقييم صب الزنك للأجزاء الهيكلية وهو مقاومة التآكل. تشكل سبائك الزنك بشكل طبيعي طبقة أكسيد واقية تقاوم التآكل الجوي، مما يجعلها مناسبة للبيئات الداخلية والخارجية متوسطة التآكل. يمكن أن تؤدي المعالجات السطحية الإضافية، مثل الطلاء الكهربائي أو الطلاء بالمسحوق أو الطلاء، إلى تعزيز المتانة. بالنسبة للأجزاء الهيكلية المتوقع أن تعمل في بيئات قاسية أو مسببة للتآكل، تعتبر هذه الطلاءات الواقية ضرورية للحفاظ على السلامة الميكانيكية على المدى الطويل.

| عامل | الأداء في صب الزنك | اعتبارات التصميم |

|---|---|---|

| قوة الشد | 280-400 MPa | مناسبة للأحمال المتوسطة |

| مقاومة التأثير | معتدل | مناسبة للأقواس والمساكن |

| الاستقرار الحراري | -40 درجة مئوية إلى 120 درجة مئوية | مستقرة في البيئات النموذجية |

| مقاومة التآكل | جيد مع طبقة واقية | التحسينات المطلوبة في الهواء الطلق |

تحسين التصميم للتطبيقات الهيكلية

عند استخدام قوالب الزنك للمكونات الهيكلية، تساعد اعتبارات التصميم المناسبة على زيادة الأداء الميكانيكي إلى الحد الأقصى. غالبًا ما يستخدم المهندسون التضليع والشرائح والأشكال الهندسية المحسنة لتحسين توزيع الحمل وتقليل تركيزات الإجهاد. قد تكون المقاطع العرضية الأكثر سمكًا ضرورية لزيادة القوة في بعض التطبيقات. من خلال التصميم الدقيق، يمكن للأجزاء الهيكلية المصبوبة بالزنك تحقيق أداء موثوق، حتى عند تعرضها لأحمال معتدلة وتغيرات بيئية.

دراسات حالة لصب الزنك في الأدوار الهيكلية

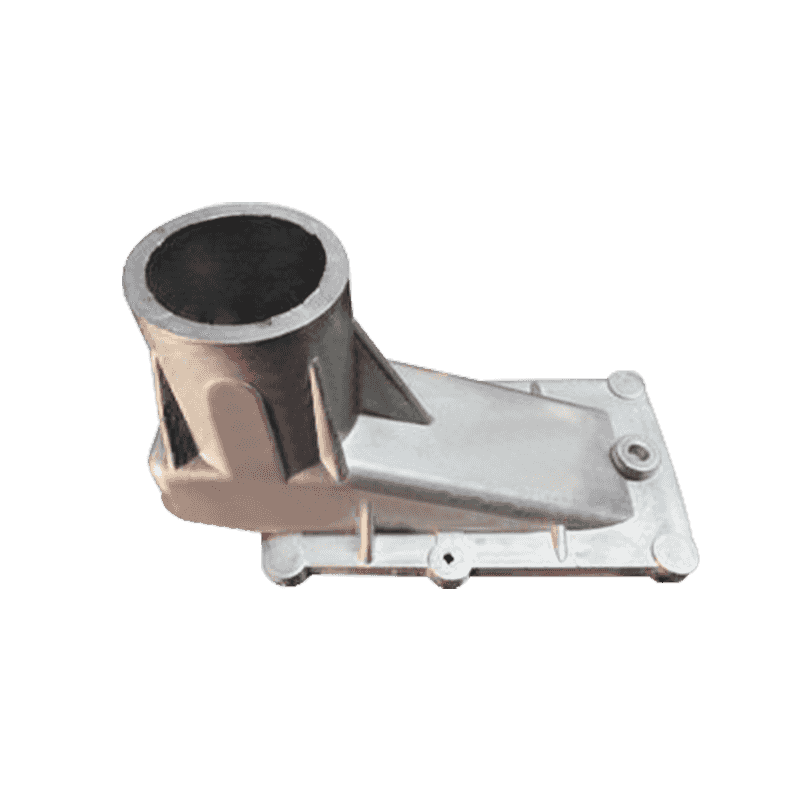

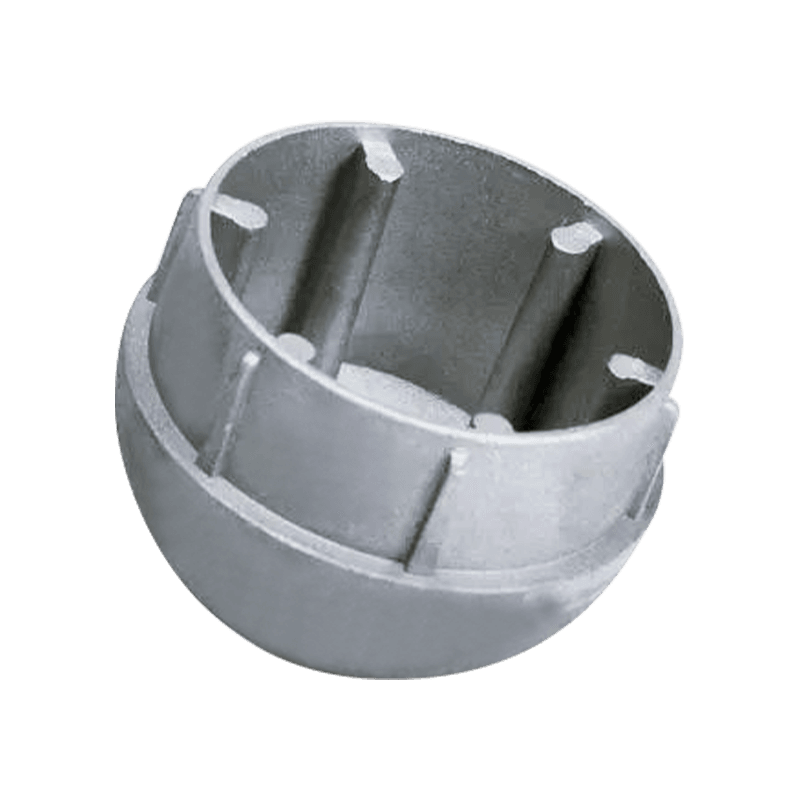

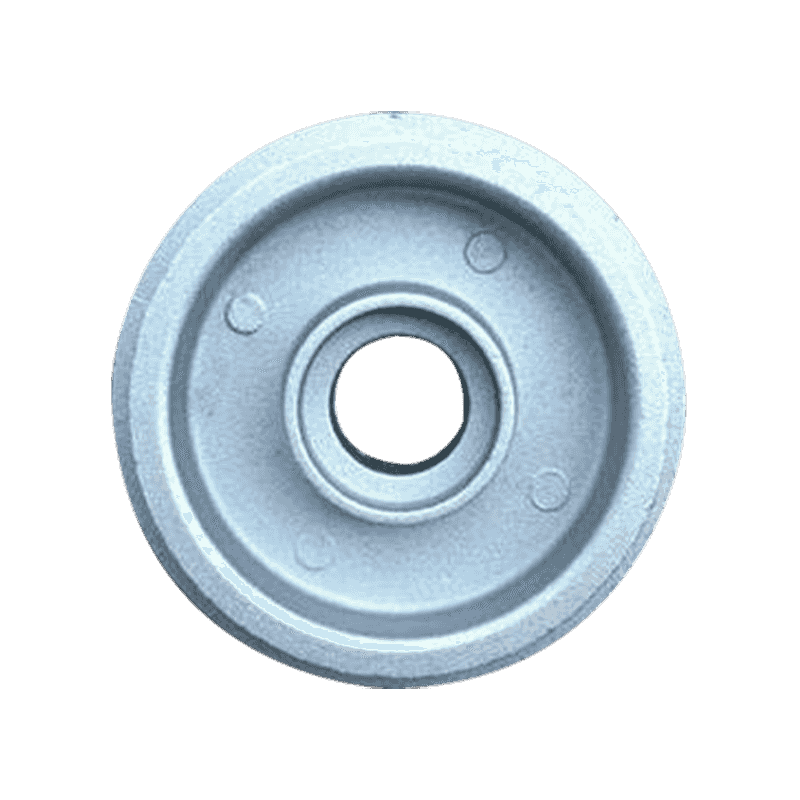

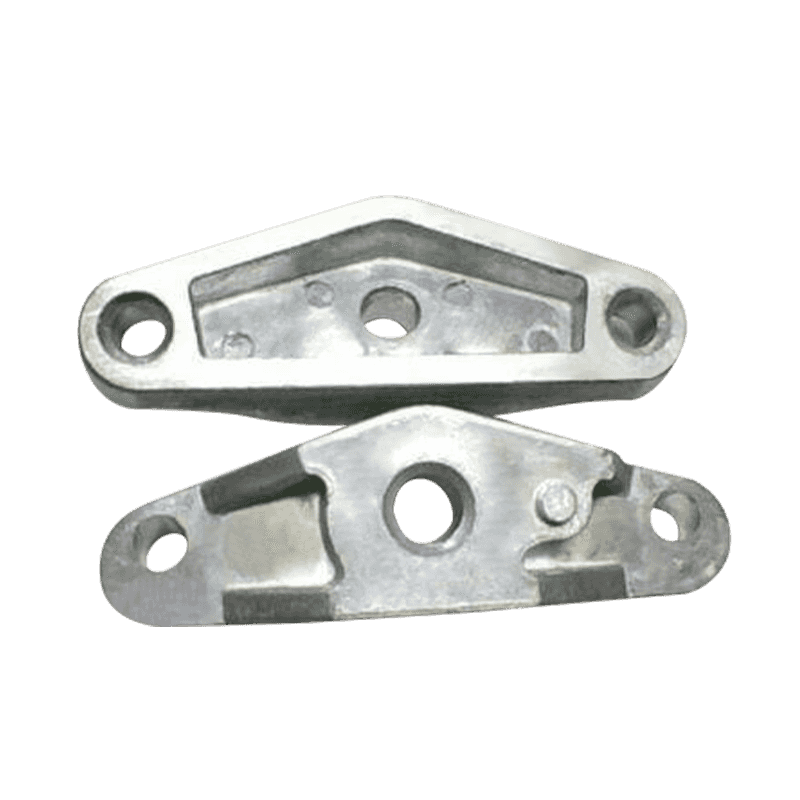

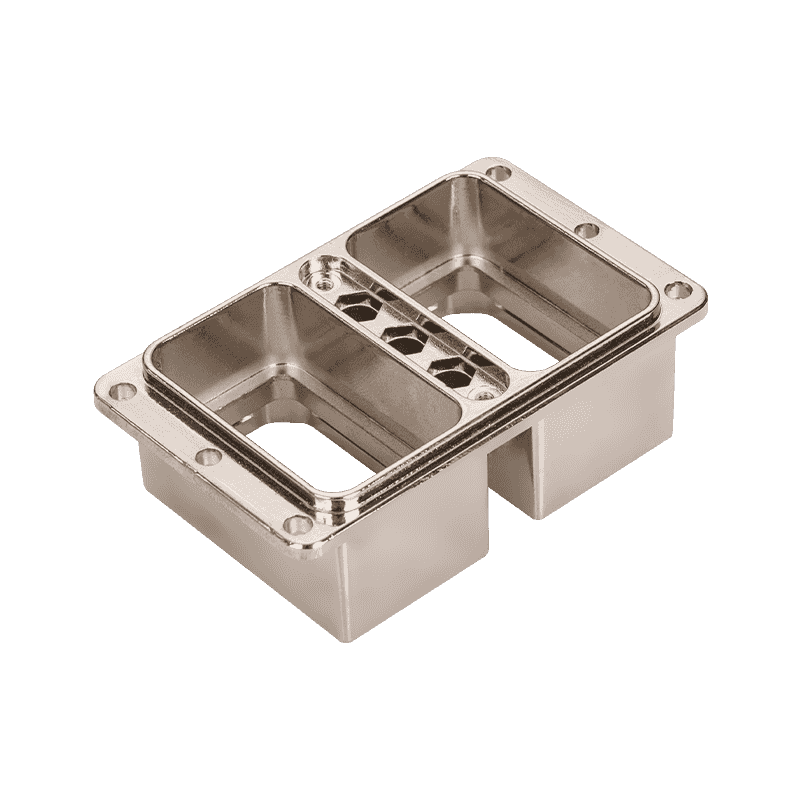

تسلط التطبيقات العملية الضوء على كيفية تلبية صب الزنك للمتطلبات الهيكلية. في صناعة السيارات، يتم استخدام الزنك في أغلفة قفل الأبواب، والأقواس، ومكونات الهيكل الصغيرة، حيث يتطلب الأمر حملًا معتدلًا. في المنتجات الاستهلاكية، تعتمد العلب الهيكلية للإلكترونيات والأجهزة المنزلية على سبائك الزنك لمزيجها من القوة والدقة. توضح دراسات الحالة هذه أنه على الرغم من أن الزنك قد لا يحل محل الفولاذ في الأدوار الحاملة للخدمة الشاقة، إلا أنه يؤدي بشكل فعال في التطبيقات الهيكلية متوسطة الحمل.

الاعتبارات الاقتصادية والإنتاجية

بالإضافة إلى القوة الميكانيكية، يوفر صب الزنك بالقالب فوائد تصنيعية كبيرة تعزز ملاءمته للتطبيقات الهيكلية. تتيح نقطة الانصهار المنخفضة عمرًا أطول للقالب، وتقليل استهلاك الطاقة، ودقة صب أعلى. وهذا يعني أنه يمكن إنتاج الأجزاء الهيكلية المعقدة بتفاوتات مشددة وبحد أدنى من التصنيع. إن ميزة التكلفة جنبًا إلى جنب مع القوة الكافية تجعل من الزنك خيارًا جذابًا للعديد من التطبيقات الهيكلية متوسطة الخدمة حيث تكون كفاءة الإنتاج الضخم أمرًا ضروريًا.

التطورات المستقبلية في سبائك الزنك يموت الصب

تهدف الأبحاث الجارية في تركيبات سبائك الزنك إلى تحسين الأداء الميكانيكي، خاصة من حيث قوة الشد والمقاومة الحرارية. تعمل تقنيات صناعة السبائك الجديدة وتقنيات الصب على توسيع إمكانات صب الزنك في التطبيقات الهيكلية. يتم استكشاف التحكم المحسن في البنية الدقيقة وإضافة عناصر مثل الألومنيوم أو المغنيسيوم لتعزيز القوة مع الحفاظ على قابلية الصب. قد تؤدي هذه التطورات إلى توسيع دور الزنك في التطبيقات الهيكلية في صناعات مثل السيارات والفضاء والآلات الصناعية.

اعتبارات الصيانة ودورة الحياة

يعتمد أداء الأجزاء الهيكلية أيضًا على سلوك دورة حياتها. تتطلب أجزاء صب قوالب الزنك عمومًا صيانة منخفضة عندما يتم تصميمها وتغليفها بشكل صحيح للحماية من التآكل. يعمل ثبات الأبعاد ومقاومتها للتآكل على إطالة عمر الخدمة، مما يقلل الحاجة إلى عمليات الاستبدال المتكررة. غالبًا ما يُظهر تحليل تكلفة دورة الحياة أن صب الزنك بالقالب يوفر توازنًا بين الأداء والمتانة والجدوى الاقتصادية للمكونات الهيكلية.

استنتاج الملاءمة الهيكلية

يتميز صب الزنك بالقالب بخصائص ميكانيكية تجعله قادرًا على تلبية متطلبات الأجزاء الهيكلية في العديد من التطبيقات، خاصة تلك التي تتضمن أحمالًا معتدلة وبيئات ذات درجات حرارة يمكن التحكم فيها. في حين أنه لا يمكن أن يحل محل الفولاذ عالي القوة بشكل كامل في الأدوار الثقيلة، إلا أن توازن القوة وقابلية الصب ومقاومة التآكل وفعالية التكلفة تجعله خيارًا قيمًا للتصميمات الهيكلية. مع الاعتبارات الهندسية المناسبة، والمعالجات السطحية، والهندسة المحسنة، يمكن للأجزاء المصبوبة بالزنك الحفاظ على القوة الميكانيكية وتوفير أداء موثوق به كمكونات هيكلية.

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.