كيفية التحقق من جودة صب الألومنيوم؟

01-10-2025طرق الفحص البصري

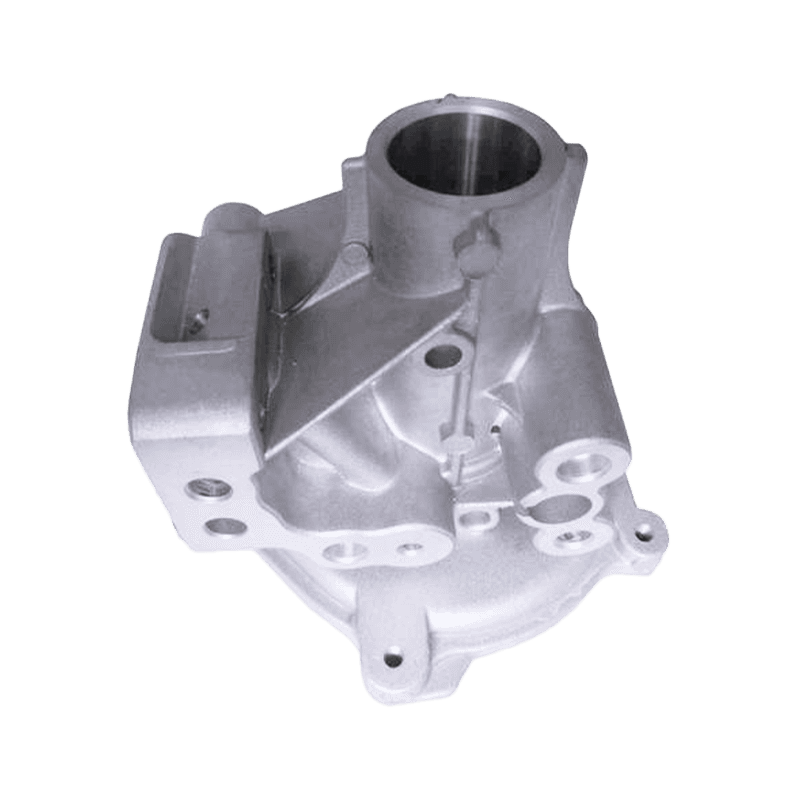

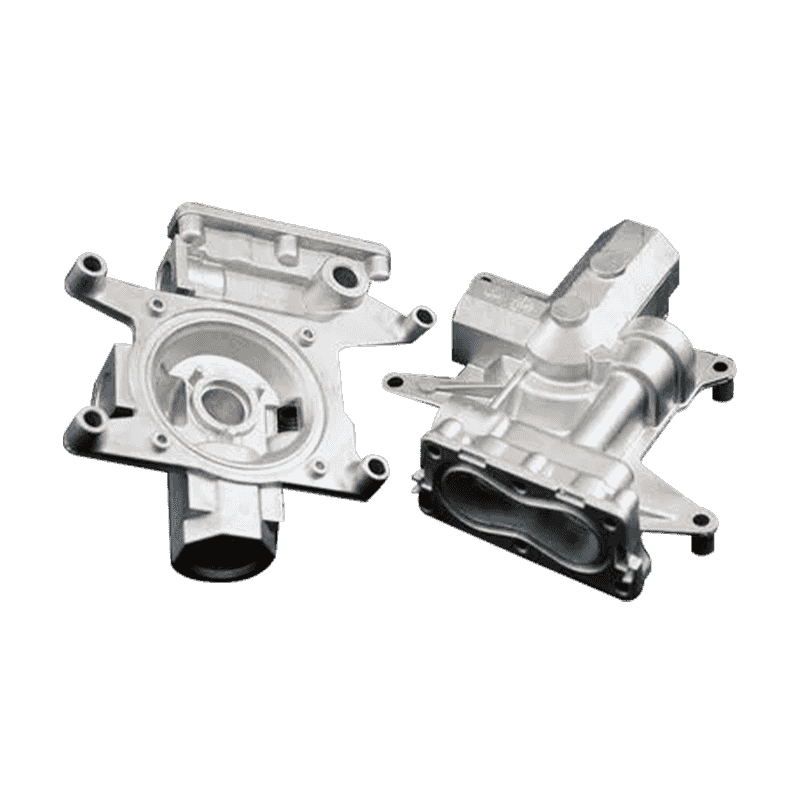

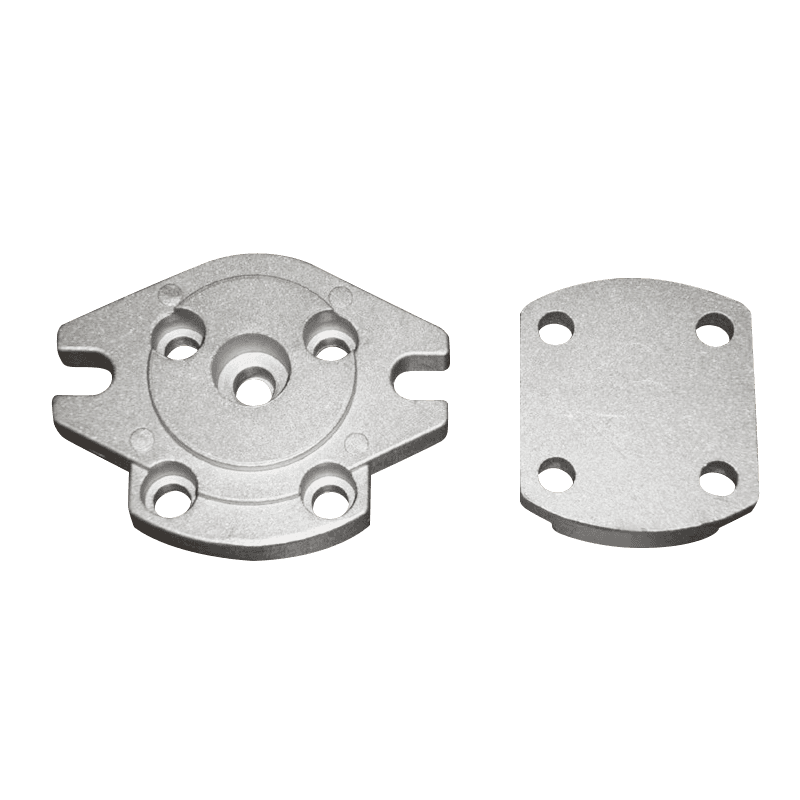

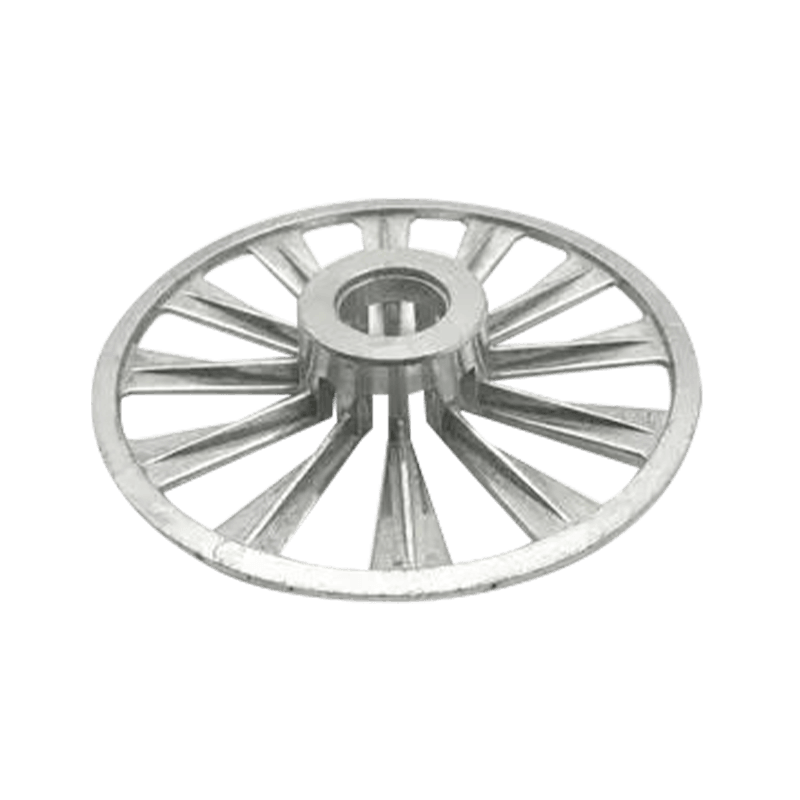

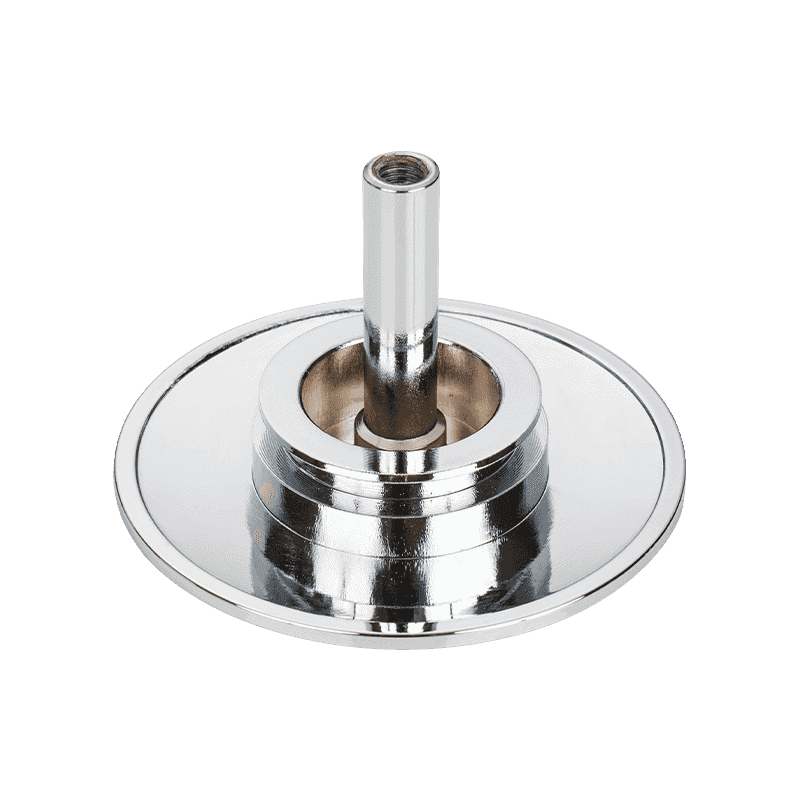

يعتبر الفحص البصري بمثابة السطر الأول لتقييم الجودة المسبوكات يموت الألومنيوم . يبحث المفتشون عن العيوب السطحية مثل الشقوق أو المسامية أو الإغلاق البارد أو علامات التدفق التي قد تشير إلى مشكلات في الإنتاج. تساعد ظروف الإضاءة وأدوات التكبير المناسبة في تحديد العيوب الدقيقة التي قد تؤثر على الأداء. يجب أن يكون المظهر الأبيض الفضي للألمنيوم موحدًا دون تغير اللون أو اختلافات غير عادية في الملمس والتي قد تشير إلى التلوث أو التبريد غير المناسب.

التحقق من دقة الأبعاد

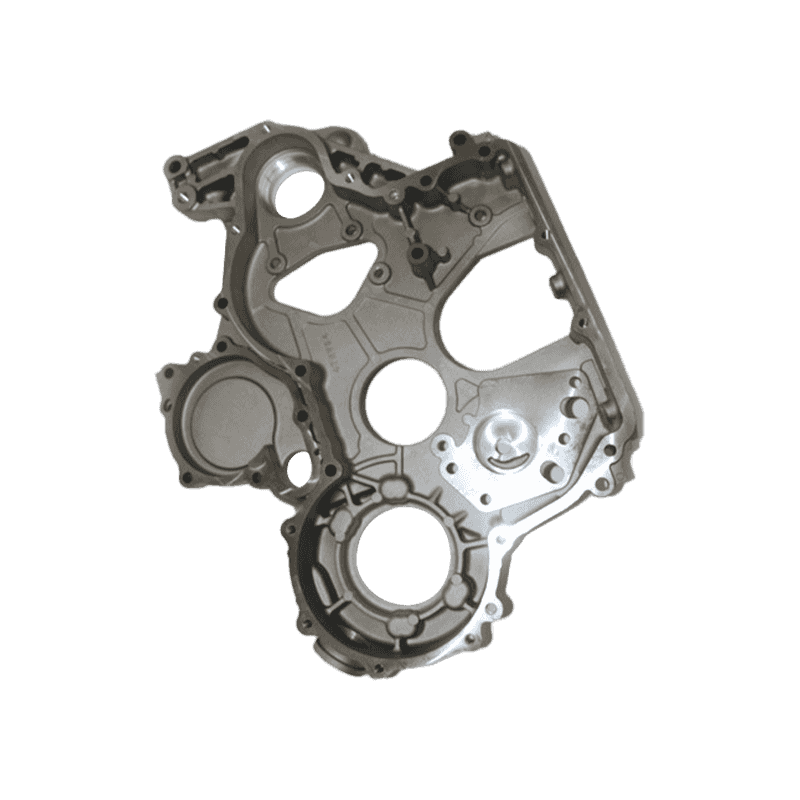

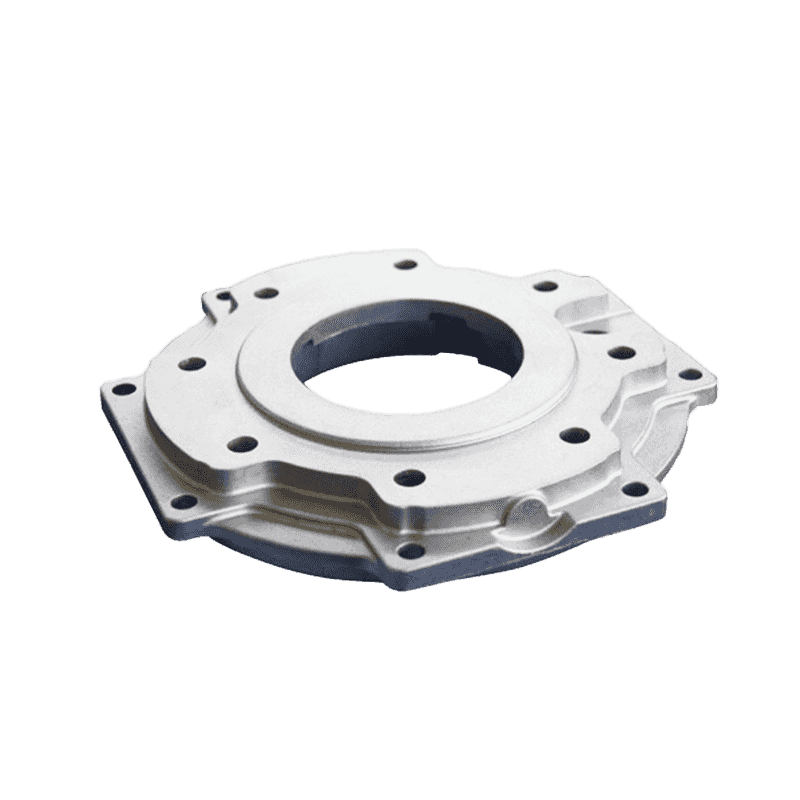

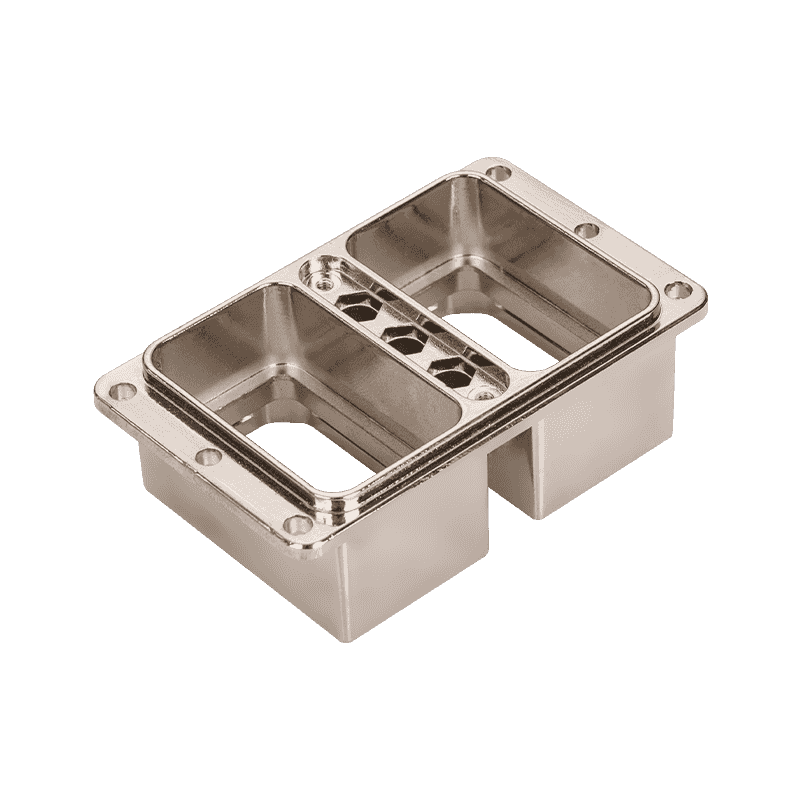

تتحقق أدوات القياس الدقيقة بما في ذلك الفرجار والميكرومتر وآلات قياس الإحداثيات (CMM) من أن المسبوكات تلبي تفاوتات الأبعاد المحددة. تتطلب الميزات المهمة مثل أسطح التزاوج وأقطار التجويف وسمك الجدار اهتمامًا خاصًا. يمكن لأنظمة القياس الرقمية مقارنة الأجزاء بنماذج CAD لاكتشاف حتى الانحرافات البسيطة التي قد تؤثر على التجميع أو الوظيفة.

التصوير المقطعي المحوسب بالأشعة السينية

تكشف طرق الاختبار غير المدمرة المتقدمة مثل المسح بالأشعة السينية المقطعية عن عيوب داخلية غير مرئية للفحص السطحي. وتميز هذه التقنية بوضوح بين مادة الألومنيوم والفراغات أو الشوائب، وتقيس أحجام المسام وتوزيعاتها بدقة. تقلل هذه التقنية من تدهور الصورة الناتج عن تأثيرات تشتت كومبتون وتصلب الشعاع، مما يوفر رؤية واضحة للهياكل الداخلية دون الإضرار بالصب.

اختبار الضغط للمسامية

تقوم اختبارات ضغط الهواء بتقييم سلامة الصب عن طريق قياس تدفق الغاز من خلال المسامية الدقيقة المحتملة. يمكن لفرق الضغط عبر الصب وحسابات معدل التدفق الناتج تقدير متوسط أقطار المسام. تساعد هذه الطريقة في تحديد مسارات التسرب التي قد تؤثر على التطبيقات محكمة الضغط، مع نتائج ترتبط جيدًا بأبعاد الفراغ الفعلية المقاسة من خلال تقنيات أخرى.

فحص المعادن

يكشف التحليل المجهري من خلال تحضير العينات والفحص المجهري عن بنية الحبوب وتوزيع الطور والعيوب المحتملة. يؤدي التقسيم والتركيب والطحن والتلميع المناسب إلى إنشاء أسطح جاهزة للفحص. يسلط النقش الضوء على ميزات البنية المجهرية التي تشير إلى جودة الصب، بما في ذلك تباعد ذراع التغصنات، وتوزيع المسام، ووجود مركبات بين المعادن التي يمكن أن تؤثر على الخواص الميكانيكية.

اختبار الخصائص الميكانيكية

تتحقق اختبارات الشد والصلابة والصدمات من أن المسبوكات تحقق خصائص القوة المطلوبة. تخضع عينات الاختبار المصنعة من المسبوكات أو المصبوبة بشكل منفصل للتحميل المتحكم فيه لقياس قوة الخضوع وقوة الشد القصوى والاستطالة والصلابة. يجب أن تستوفي النتائج المواصفات الخاصة بسبائك الألومنيوم المعينة والتطبيق المقصود، سواء للاستخدامات عالية القوة/الوزن المنخفض أو متطلبات الأداء الأخرى.

تحليل التركيب الكيميائي

تؤكد الطرق الطيفية أن تكوين السبائك يتوافق مع المواصفات، حيث تؤثر الكميات الصغيرة من عناصر صناعة السبائك بشكل كبير على خصائص الألومنيوم. يمكن أن تؤدي النسب غير الصحيحة من السيليكون أو النحاس أو المغنيسيوم أو أي إضافات أخرى إلى قوة غير كافية أو ضعف مقاومة التآكل أو صعوبات في الصب. يكشف التحليل الكيميائي أيضًا عن الشوائب غير المرغوب فيها التي قد تؤدي إلى انخفاض الأداء.

تقييم مقاومة التآكل

يقوم الاختبار بتقييم فعالية طبقة أكسيد الألومنيوم الواقية من خلال التعرض لرذاذ الملح أو طرق التآكل المتسارعة الأخرى. يجب أن يجدد الفيلم السلبي نفسه تلقائيًا عند تعرضه للتلف للحفاظ على الحماية. تتطلب المسبوكات المخصصة للبيئات القاسية إجراء اختبارات تآكل شاملة لضمان المتانة على المدى الطويل على الرغم من عيوب السطح أو الاختلافات في البنية الدقيقة.

فحص نفاذية الصبغة

تستخدم طريقة الكشف عن الشقوق السطحية صبغات ملونة أو فلورسنت تتسرب إلى الفجوات. بعد التنظيف وتطبيق المادة المخترقة، يقوم المفتشون بإزالة الصبغة الزائدة وتطبيق المطور لسحب المادة المخترقة المحتبسة، وتسليط الضوء على عيوب تكسر السطح. تعمل هذه التقنية بشكل فعال على اكتشاف الشقوق الدقيقة أو المسامية أو غيرها من العيوب السطحية التي قد تفلت من الفحص البصري وحده.

اختبار الموجات فوق الصوتية

تكتشف الموجات الصوتية عالية التردد العيوب الداخلية من خلال تحليل الإشارات المنعكسة. تؤدي التغيرات في كثافة المادة أو وجود الفراغات إلى تغيير انتشار الموجات، مما يؤدي إلى إنشاء أنماط يمكن التعرف عليها. يمكن لطرق الموجات فوق الصوتية قياس سمك الجدار وتحديد العيوب تحت السطح دون إتلاف المسبوكات، على الرغم من أن إعداد السطح واستخدام أدوات التوصيل يؤثران على الدقة.

إجراءات اختبار التسرب

بالنسبة للتطبيقات الحساسة للضغط، تتحقق طرق اختبار التسرب المختلفة من سلامة الصب. تتراوح التقنيات من اختبارات فقاعات الهواء البسيطة تحت الماء إلى اكتشاف تسرب الهيليوم باستخدام مطياف الكتلة المتطور. تعتمد الطريقة المناسبة على الحساسية المطلوبة، مع إمكانية إجراء قياسات كمية للمكونات المهمة حيث يمكن حتى للتسربات البسيطة أن تسبب الفشل.

تقييم تجربة الآلات

تختبر عمليات التصنيع النموذجية قابلية تشغيل المسبوكات وتكشف عن المشكلات المحتملة قبل الإنتاج الكامل. قد تشير مشاكل مثل التآكل المفرط للأداة، أو سوء تشطيب السطح، أو تكوين الرقاقة غير المتوقع إلى تشوهات في البنية المجهرية. تؤكد المعالجة الناجحة على قابلية تشكيل المادة وتساعد في تحديد معلمات القطع المثالية لمعالجة الإنتاج.

مراقبة العمليات الإحصائية

يحدد تتبع الجودة المستمر من خلال أساليب توافق آراء ساو باولو الاتجاهات في خصائص الصب. تساعد مخططات التحكم للأبعاد الحرجة أو مستويات المسامية أو الخواص الميكانيكية على اكتشاف انحراف العملية قبل أن تنتج أجزاء مرفوضة. يسمح جمع البيانات المتسق باتخاذ الإجراءات التصحيحية المبكرة ويوضح القدرة على المعالجة على المدى الطويل.

اختبار التحقق الخاص بالعميل

غالبًا ما يتضمن تأكيد الجودة النهائي اختبارات خاصة بالتطبيق تحاكي ظروف الخدمة الفعلية. قد تشمل هذه الاختبارات دورة الضغط، أو الصدمة الحرارية، أو مقاومة الاهتزاز، أو غيرها من عمليات التحقق من الأداء المصممة خصيصًا للاستخدام النهائي للمصبوب. يوفر هذا الاختبار التقييم الأكثر مباشرة حول ما إذا كانت المسبوكات ستعمل على النحو المطلوب في البيئة المقصودة.

هل أنت مهتم بمنتجاتنا

اترك اسمك وعنوان بريدك الإلكتروني للحصول على أسعارنا وتفاصيلنا على الفور.